李 博,史新鑫,齐风华,田德厚,张玉国,王照国

(中国船舶重工集团公司第七二五研究所(洛阳船舶材料研究所),河南 洛阳 471000)

钛合金具有比强度高、韧性好、焊接性能好和耐腐蚀等众多优点,很好地满足了舰船材料所需的主要特性,完全具备舰船材料所要求的耐蚀、耐久、牢固、可靠和稳定等各种特殊性能要求[1]。因此,钛合金被誉为“海洋金属”,是海洋工程最有前途的金属材料之一[2-3]。舰船往往体型较大,所需材料用量很大,钛合金高昂的成本限制了其在舰船领域的规模化应用。中船725 所与701 所、宝鸡钛业股份有限公司合作研制了低成本的Ti70 钛合金,这种针对舰船应用的钛合金是在俄罗斯TA16 的基础上,通过添加廉价的Fe 作为合金元素,调整Al、Zr 含量,开发而成的近α 中强钛合金,为钛合金在海洋领域的大规模应用提供了有利条件。

Ti70 研制之初就被定位为船用结构材料,通常轧制为薄板作为结构件的壳板使用[4-5]。随后,经过冷成型/热成型、焊接和校型,得到最终产品。目前,虽然Ti70 已经得到规模化应用,但是由于对其热成型性能研究较少,导致成型曲面复杂程度受限,进而限制了Ti70 的应用。探究4 mm 厚Ti70 板材的热成型性能,结合组织演变规律对力学性能的影响,进而实现组织对力学性能的调控,扩大Ti70 的应用范围及规模。

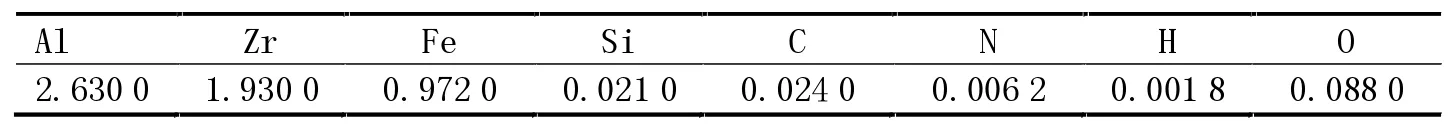

试验所用4 mm 厚Ti70 板材由双瑞精铸生产,采用交叉换向轧制方式在α+β 两相区经过2 个火次轧制而成,轧制后并进行成品退火热处理。成分见表1。

表1 板材的化学成分 wt·%-1

钛合金弹性模量大,成型后易反弹,通常需要热成型,热成型温度与变形量成正比。为探究Ti70 板材的热成型性能,使用模具对Ti70 板材进行中、高温成型:650 ℃、850 ℃热成型。利用ZEISS Observer.Zlm 金相显微镜、SU8000 扫描电镜和JEM-2100 透射电镜对热成型后板材的横截面(TD-ND 面,RD 为纵向,TD 为横向,ND 为法向)进行组织观察。利用SINTECH20/G 材料试验机对板材横向试样进行室温拉伸性能检测,室温拉伸试验按GB/T 228.1—2010《金属材料 拉伸试验第1 部分:室温试验方法》进行,采用P7 试样,每个位置取2 个试样,取平均值。利用ZBC2302-C 摆锤式冲击试验机对板材纵向试样进行低温冲击性能检测,冲击性能测试按照GB/T 229—2007《金属材料夏比摆锤冲击试验方法》标准进行,试验温度-40 ℃,每组3 个试样,取平均值。

2.1 力学性能

原始Ti70 轧制板材的抗拉强度(Rm)和屈服强度(RP0.2)分别为746 MPa 和677 MPa,延伸率(δ)为22.5%,冲击功KV2 为12 J。图1 为热成型前后的力学性能,从图1 中可以看出,650 ℃热成型后,屈服强度为556 MPa,与原始轧板相比下降了18%,抗拉强度为708 MPa,并未发生明显下降,延伸率为19.5%,与原始轧板相比下降了13%,冲击功为15 J,与原始轧板相比增加了25%;

850 ℃热成型后,屈服强度为523 MPa,与原始轧板相比下降了23%,抗拉强度为641 MPa,与原始轧板相比下降了11%,延伸率为18.5%,与原始轧板相比下降了18%,但是冲击功却达到了53 J,是原始轧板的4.4 倍。随着热成型温度的提高,大致呈现出强度下降、塑性上升的趋势。强度与延伸率的下降很有可能是晶粒长大、加工硬化造成的,850 ℃热成型后冲击功的大幅增长可能是内部微观组织发生了较为明显的改变。

图1 热成型前后的力学性能

2.2 显微组织

RD-TD 面内的组织状况如图2 所示。650 ℃成型时,显微组织是α 相+β 相,α 相形状不规则、尺寸不均匀,β 相尺寸较小,点状分布;

850 ℃成型时,α 相变得粗大,出现联合长大现象,晶界断断续续,形状变得规则,等轴度更高,β 相明显减少,除零星点状分布外,局部出现明显粗化且纵横比较大的片状β 相。

图2 热成型后RD-TD 面内微观组织

TD-ND 面内的组织状况如图3 所示。650 ℃成型时,轧板层间α 相呈条状分布,其中夹杂着点状β 相,并未明显改变原始轧板的组织状况[6-8];

850 ℃成型时,在板材内部出现了等轴α 相与片状β 相分层排布的状况,初生α 相发生了明显的联合长大现象,片状β相方向不统一,组织明显粗化。Ti70 的相变点为940~955 ℃[7],虽然850 ℃未达到相变点,但是在成型过程中,温度和较大的变形量共同促进了α 相向β 相的转化,可以清晰地看到部分α 相仍处于向β 相转化的过程中(如虚线框内所示),α 相晶界清晰可见,内部片状β 相已见雏形。

图3 热成型后TD-ND 面内微观组织

在透射电镜下发现了更加细微的差别,如图4 所示。图4(a)是沿α 相[1ˉ21ˉ6]晶带轴看到的电子衍射花样,图4(b)是沿β 相[001]晶带轴看到的电子衍射花样。650 ℃成型时,位错主要集中在α 相内,β 相内位错不明显;

850 ℃成型时,α 相内位错明显减少,β 相内部并伴随有细层片状次生α 相的析出。

图4 热成型后透射电镜下的微观组织

由于织构的存在,以及轧制后冷却过程中表层与内部冷却温度及冷却速率的不同,导致RD-TD 面、TD-ND 面组织的差异。650 ℃成型时,显微组织是α相+点状β 相,平行于轧制方向的层内α 相近似等轴,尺寸不均匀,层间α 相取向明显,组织与原始轧板相比并未发生明显改变。850 ℃成型后,组织变得粗大,晶体取向发生明显变化,层内、层间初生α 相都是等轴状,β 相数量明显增多、纵横比变大及内部有细层片状次生α 相析出。这种组织形貌直接决定了材料的性能。

1)晶粒尺寸变得粗大,等轴化程度也明显改善,这在一定程度上降低了室温强度,并使得塑性性能略有提高。

2)初生α 相联合长大后,晶界会变得断断续续,这种显微形貌通常会使抗拉强度大幅降低,但会明显改善材料的冲击韧性[9]。

3)晶间β 相可以减少初生α 相内部的应力集中,减少裂纹的出现,裂纹产生后,晶界处纵横比较大的β相导致裂纹扩展方向持续发生改变,裂纹扩展获得了更多的延伸路径,从而吸收了更多的裂纹扩展功能量,因此冲击性能很高[10-13]。

4)β 相中析出的细层片状次生α 相呈现出非常细密、相互交织和缠绕的形貌特征,这种组织形貌对钛合金具有非常明显的强化效果,可以阻滞和偏转裂纹扩展途径[10,12]。另外,β 相转变组织中片层状α 相的增厚可以明显提升冲击韧性性能。

1)热成型过程中,晶粒变得粗大导致强度下降,等轴程度得到提高,导致塑性得到一定程度的改善。

2)650 ℃成型时,显微组织是α 相+点状β 相,层内α 相等轴程度不高,层间α 相保持原有取向,组织与原始轧板相比并未发生明显改变,强度下降,塑性得到提高。

3)850 ℃热成型时,组织明显粗化,层内、层间初生α 相都是等轴状,β 相数量明显增多、纵横比变大及内部有细层片状次生α 相析出。晶间纵横比较大的β相、β 相内析出的细层片状次生α 相使得板材冲击韧性大幅提高,冲击功从12 J 变为53 J,达到了原始轧板的4.4 倍。

猜你喜欢片状板材钛合金片状变燃速发射药燃烧性能的数值计算火炸药学报(2021年2期)2021-05-06“神的金属”钛合金SHINE YOUR LIFE中国自行车(2018年8期)2018-09-26控制片状α-Al2O3粉体形貌影响因素的研究四川冶金(2018年1期)2018-09-25钛合金板锻造的工艺实践四川冶金(2017年6期)2017-09-21板材满足设计国际木业(2016年4期)2017-01-15医用钛合金的研究与应用当代化工研究(2016年9期)2016-03-20到2022年北美复合板材市场将有强劲增长国际木业(2016年6期)2016-02-28板材利用率提高之研究印制电路信息(2015年6期)2015-12-30模具用经济型P20板材生产实践天津冶金(2014年4期)2014-02-28TC17钛合金超大规格棒材的制备钛工业进展(2014年5期)2014-02-28