诸华军,田娜娜,,张从林*,关庆丰

(1 盐城工学院 材料科学与工程学院,江苏 盐城 221051;

2 江苏大学 材料科学与工程学院,江苏 镇江 212013)

Al-Pb合金由于质轻、比强度较高和卓越的耐磨性等特点,已逐渐成为铝锡轴承合金的替代合金之一,同时也是汽车、拖拉机和内燃机轴瓦的理想材料[1-2]。然而,在常温常压下,Al-Pb合金熔体的液态混合焓为正(ΔH>0),且Al与Pb组元密度差较大,在常规熔铸过程中会造成尺寸较大的富铅软相颗粒沉积,进而产生组织偏析,这会降低材料的强度和稳定性,使得该类合金的应用受到限制[3-7]。对铝基体进行表面处理促进Al与Pb之间的合金化,这被证明是兼顾合金强度和耐磨性的有效手段[8]。以往的研究表明[9],采用机械合金化(mechanical alloying,MA)在铝基体表面制备Pb涂层,在保证基体强度的同时还可有效提升耐磨性能,但该涂层与Al基体只是简单黏附,并没有实现冶金结合,涂层易与基体发生剥离。因此,亟须寻求一种新的改性技术对球磨预制的Pb涂层进行冶金结合处理,使其表面粗糙度降低并增加基体与涂层的结合力,从而延长合金层的服役寿命。

强流脉冲电子束(high current pulsed electron beam,HCPEB)作为一种快速、高效和清洁的材料表面改性工艺,目前已被证明是改善材料表面性能的有效手段[10-12]。在电子束辐照材料表面的瞬间,较高的能量(108~109W/cm2)在极短时间内(≈1.5 μs)作用到材料表层,同时使得涂层与基体熔化并熔合,随后快速冷却形成合金层;

还可以在改性层中形成许多非平衡微结构,表面晶粒显著细化等[13-16];

尤其是制备的涂层与基体材料是冶金结合,二者之间不存在明显的界面,这显著改善了材料的表面综合性能。许多研究人员对HCPEB辐照诱导不同涂层-基体之间的合金化效果进行了大量探索,均取得了可观的效果。例如Zhang等[17]研究发现,采用HCPEB对Ni基体表面Cr合金化处理后,材料的表面硬度与耐磨性能得到明显提升。Allain等[18]在研究钛-铝体系的合金化时发现,HCPEB辐照后材料表面获得了相当好的表面化学均匀性。Zhang等[19]采用HCPEB辐照W/Al体系,其耐腐蚀性得到显著改善,形成的钝化膜更加稳定。有鉴于此,本工作采用MA+HCPEB技术对纯铝表面进行Pb合金化处理,探究强流脉冲电子束辐照对Al-Pb合金层的形成、表面显微硬度以及摩擦磨损性能等的影响。

本研究选取工业纯铝板材作为基体材料,其化学成分如下(质量分数/%):Fe 0.35,Cu 0.05,Mg 0.03,Si 0.25,Zn 0.05,Ti 0.03,其余为Al。首先将其加工成尺寸为5 mm×10 mm×10 mm的小块;

然后用碳化硅水磨砂纸对样品表面进行打磨,再采用抛光剂对样品进行抛光至镜面无划痕;

最后分别在丙酮及酒精中进行超声清洗后备用。选择尺寸约200目,纯度99.5%的Pb粉末为球磨预制的涂层材料,其具体的化学组成(质量分数/%)如下:Sn 0.04,Al 0.1,Fe 0.06,Cu 0.1,Ni 0.05,O 0.25,其余为Pb。将清洗干燥后的纯铝样品与Pb粉混合球磨1 h,该过程在氩气保护下进行,转速250 r/min,最后成功在Al基体表面制备一层Pb涂层,该涂层样品将作为原始样品进行后续实验。再利用HCPEB设备对上述涂层进行表面辐照合金化处理,电子束的工艺参数如表1所示。实验样品共三种:纯铝样品、原始样品以及辐照合金化样品。

表1 HCPEB辐照的工艺参数Table 1 Process parameters of HCPEB irradiation

采用X射线衍射仪(XRD, Rigaku D/Max-2500/pc型)对HCPEB辐照合金化前后Al-Pb涂层以及纯铝表层相组成进行表征;

采用三维激光扫描显微镜(3D LSM, VK-X100/X200型)测量不同处理参数样品表面粗糙度变化;

采用场发射扫描电子显微镜(SEM, JEOL JSM-7001F型)对Al-Pb涂层表面进行形貌表征;

利用透射电子显微镜(TEM, JEOL-2100型)表征合金化表层微观结构。透射样品的制备程序为:对距辐照表面0.3 mm处进行线切割成薄片;

然后将辐照面的对立面磨至15~20 μm,再使用凹坑仪将薄片凹至10 μm左右;

之后进行离子减薄。

采用显微硬度计(HV-1000型)测量显微硬度变化,载荷0.147 N,加载时间8 s,每个实验参数选7个点进行测试,取平均值作为最终的表面硬度。采用SFT-2M型表面综合试验仪测试样品的摩擦磨损性能,载荷2.5 N,转速5 r/s,时间600 s,回转半径为1.5 mm,实验条件为室温。利用电子天平(FA2104N,精确度 0.01 mg)对摩擦对磨实验前后样品的质量差进行测量。磨损率(W)计算公式如下:

(1)

式中:ΔW为实验前后涂层样品的质量差,g;

ρ为样品的密度,g/mm3;

L为滑动距离,m;

F为载荷,N。

2.1 表面形貌与结构

图1为Al-Pb原始涂层与HCPEB辐照后合金层的表面粗糙度,可以看出,原始涂层样品的表面粗糙度值较高。经HCPEB合金化处理后,由于电子束的重熔效果,样品的表面粗糙度值得到显著降低,并在30次辐照后达到最低值1.438 μm。辐照次数达到40次后,与30次辐照样品粗糙度值相当。

图1 表面合金化处理前后样品的表面粗糙度Fig.1 Surface roughness of samples before and after surface alloying treatment

图2为HCPEB辐照前后Al-Pb涂层的表面SEM形貌。图2(a)显示原始样品的表面较为粗糙。图2(b)显示经过10次辐照后,表面发生熔化,并出现了尺寸大小不一的喷发状熔坑。如图2(c),(d)所示,随辐照次数的增多,该喷发状熔坑逐渐减少。以往的研究结果表明[20-23],熔坑是在HCPEB对材料表面改性后较为普遍的现象。电子束作用在Al-Pb涂层表面,超高的能量率先使得亚表层某些局部区域在1.5 μs时间内迅速熔化,变成液态液滴,随后此部分液滴逐渐膨胀进而爆裂,并以超快的凝固速度(107~108K/s)凝固形成熔坑。图2(f)为Al-Pb涂层表面熔坑尺寸与密度随辐照次数的变化曲线,该图显示单位面积内熔坑数量与尺寸随辐照次数的增加呈先减小后增加的趋势,说明当辐照次数小于30次时,由于熔坑的不断喷发重熔,使得形核点逐渐变少[24-25],这也是图1中材料表面粗糙度下降的主要原因。但当辐照达到40次后(图2(e)),持续高温使得Al-Pb表层熔池深度变大,再次增加了亚表层熔坑喷发的可能性,熔坑又开始增加。

由于辐照30次后的样品表面粗糙度最低,熔坑数量与熔坑尺寸最小,因此将其与原始样品截面形貌进行对比分析。图3为原始样品和辐照30次样品的局部截面背散射图像(BSE)。从图3(a)可以看出,原始涂层与基体界面明显,其较亮的衬度说明预制涂层主要成分为Pb[26]。由图3(b)可知,30次脉冲辐照后形成了比Al基体颜色亮一些的富Pb合金化层,该层厚度约为10.2 μm,没有裂纹、气孔等缺陷;

并对黄框所示界面处进行高倍BSE扫描表征(图3(c)),可以看出界面处不存在明显分层现象,即涂层与基体呈现良好的冶金结合;

随后对界面红框区域进行点扫(图3(d)),结果显示界面处元素组成为2.7%(原子分数,下同)Pb与97.3%Al。根据之前的研究成果[27-28],采用HCPEB对铝表面处理后重熔层在几微米以内,而本实验的Al-Pb合金化层为10.2 μm,据此可以推测该层并不只发生了重熔,还发生了Pb元素向Al基体的扩散,这将在下文TEM的观察结果分析中进一步佐证。对涂层与基体界面研究表明,电子束辐照会在金属表面诱发纳米晶、晶体缺陷等[19,21],这些亚结构会为合金元素提供快速扩散通道,促进Pb原子向Al基体内部的扩散,所以重熔层与扩散层共同构成约10.2 μm厚的Al-Pb合金化层。

图2 合金化前后Al-Pb涂层表面SEM图(a)原始涂层;

(b)10次;

(c)20次;

(d)30次;

(e)40次;

(f)熔坑密度、尺寸与辐照次数关系Fig.2 SEM images of Al-Pb layer before and after alloying treatment(a)initial coating;

(b)10 pulses;

(c)20 pulses;

(d)30 pulses;

(e)40 pulses;

(f)relationship between density,size of craters and irradiation pulse

图3 截面背散射(BSE)图及能谱(EDS)图(a)原始涂层;

(b)辐照30次;

(c)界面放大图;

(d)界面处对应EDS能谱图Fig.3 Cross-sectional BSE images and EDS spectrum(a)initial coating;

(b)30 pulses;

(c)enlarged SEM image of interface;

(d)EDS spectrum at the interface

图4为纯铝及涂层样品的表面XRD图谱。由图4(a)可知,与纯Al样品相比,HCPEB辐照后样品Al衍射峰的强度依然保持很高,但表面多出了(111)Pb,(200)Pb,(220)Pb和(311)Pb四个强度较弱的衍射峰。此外,由插图可知, (111)Al晶面衍射峰宽度随HCPEB辐照次数的增多逐步变大,30次最宽,这表明基体表面的Al晶粒在辐照合金化处理后得到显著细化[20,29],其原因可归结于高能量(108~109W/cm2)的电子束作用于涂层表面,使得表层发生超快速自淬火,同时次表层在极短时间内产生动态回复再结晶,从而细化了晶粒;

图4(b)显示,30次辐照后(200)Al衍射峰向低角度偏移,由Bragg方程2dsinθ=nλ可知,这是由于Al的晶面间距d增大,表明晶胞发生了膨胀。根据Xia等的研究[30],电子束辐照Al-Pb涂层后Al晶格常数变大主要由于Al晶格中固溶了Pb原子,Pb原子半径较大,使得Al的晶胞发生膨胀,形成极为少量的Al(Pb)过饱和固溶体。当辐照次数达到40次时,(200)Al衍射峰向高角度偏移。这是由于在HCPEB辐照期间,在超快的加热与凝固速度下溶质原子Pb在Al基体中的溶解和脱溶是同时发生的,而辐照40次后少量Pb的脱溶使得衍射峰向高角度偏移。

图4 纯铝及Al-Pb样品的XRD谱图(a)X射线衍射谱图;

(b)(200)Al晶面衍射峰放大图Fig.4 XRD patterns of pure Al and Al-Pb samples(a)XRD patterns;

(b)enlarged patterns of the (200)Al diffraction peak

2.2 表面合金层的微观结构

图5为经不同次数HCPEB辐照处理后样品表面高倍背散射图像(BSE)及EDS分析结果。通过图5(a)可以观察到,10次脉冲辐照后铝基体表面熔化,此外还形成了大量均匀弥散分布的富Pb颗粒(约90 nm),EDS表明表层元素为81.11%Al和18.89%Pb;

同时,还存在大量团聚状白色纯Pb(约0.4 μm),说明10次辐照并未完全使得Al基体与Pb层充分熔合。辐照次数增加到20次,表面的富Pb颗粒尺寸均匀细小,如图5(b)所示,但此时表面的Pb元素含量却有所降低(12.27%)。图5(c)显示当辐照次数达到30次后,表面Pb元素含量进一步降低至10.52%,并形成颗粒大小均匀且分布十分密集的富Pb颗粒,统计结果显示其平均尺寸仅为30.56 nm。辐照次数达到40次后,表面Pb元素含量继续降低至8.35%。

HCPEB辐照的早期阶段表面Pb元素含量逐渐降低,原因在于Pb的熔点很低(327 ℃),在辐照过程中先熔化,部分Pb会在熔坑喷发时发生溅射而离开表面;

同时Al基体的熔化也对Pb进行稀释,进而导致表面的Pb含量随辐照次数的增加而逐渐降低。

图5 Al-Pb涂层经电子束辐照后表面BSE图及EDS分析结果(a)10次;

(b)20次;

(c)30次;

(d)40次Fig.5 BSE images and EDS analysis results of Al-Pb alloying layer after HCPEB irradiation(a)10 pulses;

(b)20 pulses;

(c)30 pulses;

(d)40 pulses

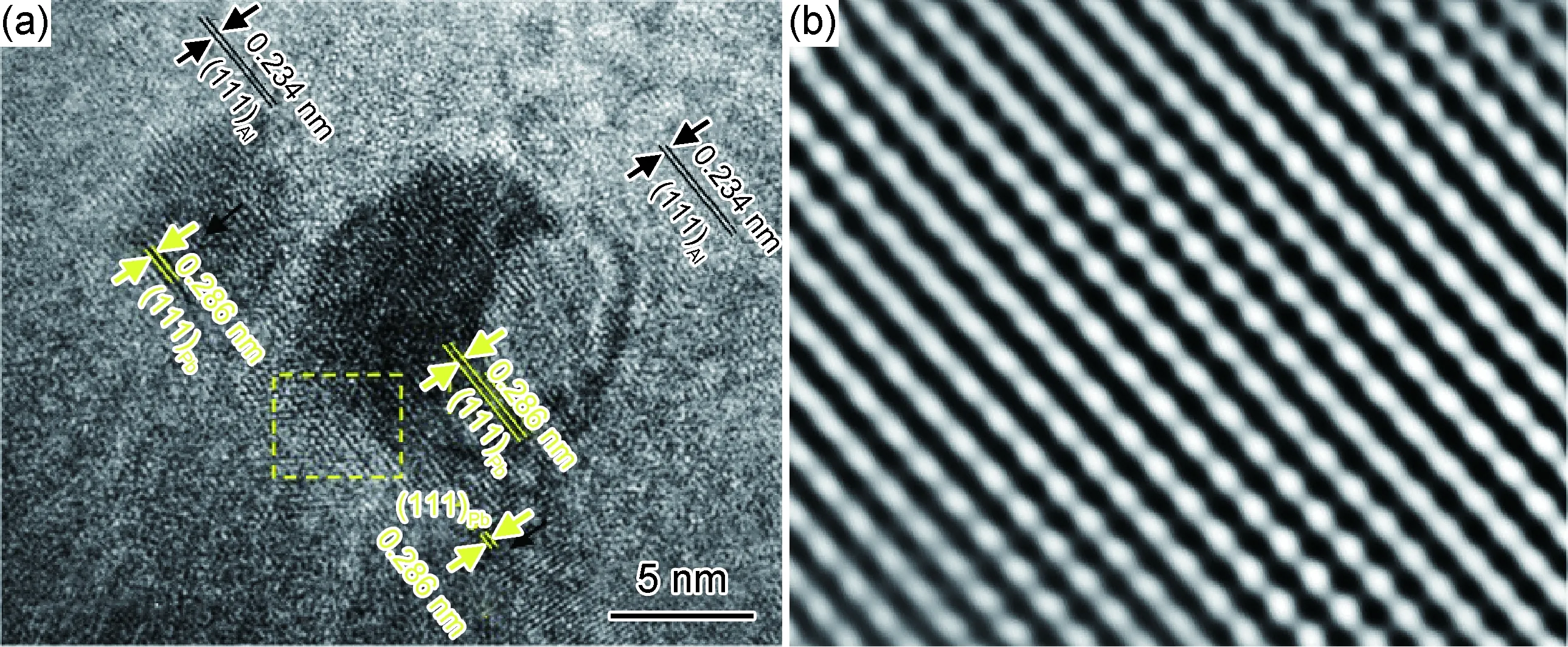

图6为30次HCPEB辐照后Al-Pb涂层的TEM图。图6(a)显示,合金层由基体和弥散分布的黑色颗粒(20~60 nm)组成,选区电子衍射(SAED)插图显示这些黑色的圆形颗粒是富Pb纳米颗粒,基体为Al,这表示辐照合金化处理后Pb元素以这些圆形纳米颗粒的存在形式镶嵌于Al基体中。图6(b)为从Al-Pb合金层中获得的典型SAED图,标定显示(111)Al晶面平行于(111)Pb晶面,说明Pb元素有扩散进入Al基体形成固溶体的迹象,具体将在高分辨结果中进一步佐证。在Pb颗粒较少的区域放大观察Al基体,如图6(c)所示,可以发现Al基体表层中晶粒十分细小,晶粒尺寸通常都在200 nm以下,这是HCPEB辐照后的快速凝固所致。此外在辐照后的重熔层下方还观察到不同类型的结构缺陷。图6(d)显示合金层有些区域位错密度很高并发生相互缠结,甚至还形成了位错墙、位错胞等。基于以往的研究结果,HCPEB处理后金属Al可在表面熔化层下方诱发强烈的热应力,形成种类丰富的高密度晶体缺陷,相对来说这些晶体缺陷处的扩散激活能较低,这会为元素提供快速扩散通道,进而促进Al与Pb合金化进程;

同时,高密度位错缠结、晶界以及纳米颗粒会阻碍位错的运动,从而提升材料抵抗塑性变形的能力[20]。

图6 30次辐照后Pb颗粒合金层TEM图(a)球形颗粒;

(b)SAED;

(c)超细晶;

(d)位错Fig.6 TEM images of Pb alloying layer after the 30-pulsed irradiation(a)spherical particles;

(b)SAED;

(c)fine grains;

(d)dislocations

图7 30次辐照后合金化层的TEM图(a)高分辨图像;

(b)IFFT图像Fig.7 TEM micrographs corresponding to the alloying layer after 30-pulsed irradiation(a)high resolution TEM image;

(b)inverse Fourier filtered image

图7为30次辐照样品中Pb颗粒与Al基体界面处高分辨TEM(HR-TEM)像。图7(a)为局部区域中观察到的Pb颗粒与Al基体之间的原子界面,显示出Al-Pb界面呈现出良好的结合状态。对图7(a)中方框区域进行反傅里叶变换图(IFFT),结果如图7(b)所示。可以看到界面处两侧的原子面同时处于Al和Pb两相晶格结点上,为二者共有的共格界面,说明此处Al和Pb形成了固定的取向关系,这和图6(b)的结果吻合;

同时,尺寸较大的Pb颗粒四周还分布着如黑色箭头所指的更加细小的Pb颗粒(1~3 nm)。电子束辐照Al-Pb涂层后,在超快的加热和凝固速度下,Pb向Al中固溶的同时也会出现脱溶现象。因此这些细小Pb颗粒可能是在凝固过程中过饱和Al(Pb)固溶体的析出导致。

2.3 硬度及摩擦磨损性能

图8为纯铝、原始样品及不同辐照次数合金化后Al-Pb涂层表面的显微硬度。纯铝的硬度值为27HV,原始Al-Pb涂层的硬度值接近40HV,这是由于在球磨过程中,Al块体、Pb粉与球磨罐发生不断机械碰撞,近而导致加工硬化,硬度得以提升。在20次脉冲辐照次数以内时,Al-Pb合金层的显微硬度随着脉冲辐照次数的增多而得到明显提升,但脉冲辐照次数超过20次后硬度提高不明显,基本保持稳定,30次辐照后样品表面达到53.9HV,约为纯铝样的2倍。根据Hall-Petch公式

σfg=σ0+kd-1/2

(2)

式中:σfg为屈服强度;

σ0为移动单个位错时产生的晶格摩擦阻力,为30 MPa;

k为常数,为0.06 MPa·m-1/2;

d为平均晶粒尺寸。由此可知晶粒尺寸越小,材料的屈服强度越高,因此电子束辐照合金化后获得的超细晶对硬度提高起到了重要作用。同时,弥散分布的细小富Pb颗粒能够起到钉扎位错的作用,从而提高材料的硬度。此外,高密度位错缠结也会阻碍位错运动,从而促进硬度提升。因此,基于以往的研究工作[31]以及表层微观结构分析结果可知,HCPEB辐照后表面合金层显微硬度提升主要是由于晶粒细化、弥散强化以及位错强化。

图8 HCPEB合金化前后样品表面硬度Fig.8 Surface hardness of samples before and after HCPEB

图9为纯铝以及Al-Pb涂层的摩擦因数(COF)曲线和磨损率图。纯铝与原始样品的平均摩擦因数较大,分别为0.952,0.256,与纯铝基体以及原始涂层样品相比较而言,Al-Pb合金层的摩擦因数在不同次数的HCPEB脉冲辐照后都得到大幅度降低而且十分稳定,在测试的时间范围内波动极小;

另一特点是摩擦测试开始后,其跑合时间极为短暂。辐照10次及20次的摩擦因数分别为0.194,0.171,可知在实验范围内,当辐照次数小于30次时,摩擦因数平均值随辐照次数增多而减小,尤其是摩擦因数值在HCPEB脉冲辐照30次后降到了最小,在稳定阶段其平均摩擦因数值仅为0.13,但当辐照次数达到40次后,摩擦因数开始微弱增加至0.178。图9(b)为纯铝以及Al-Pb涂层磨损率曲线,纯铝及原始涂层的磨损率较大分别为10.62×10-3,8.102×10-3mm3·N-1·m-1,相比而言电子束辐照显著提升了涂层的耐磨损能力,10次及20次辐照后合金层的磨损率分别为6.38×10-3,4.832×10-3mm3·N-1·m-1,30次后降低至1.34×10-3mm3·N-1·m-1,由此可见增加辐照次数能够显著降低磨损率。但当辐照次数达到40次后,磨损率开始增加至3.991×10-3mm3·N-1·m-1,这是由于合金层表面的熔坑增多且表面状态变差,在摩擦行为发生后,易造成涂层加速消耗,不利于获得性能稳定的耐磨合金层。

图9 纯铝及Al-Pb涂层表面的摩擦行为 (a)摩擦因数;

(b)磨损率Fig.9 Tribological behavior of pure Al and Al-Pb layer (a)coefficient of friction;

(b)wear rate

图10为纯铝及Al-Pb涂层经摩擦磨损实验后的表面形貌。由图10(a)可知,纯铝经过磨损实验后表面存在大量磨屑,犁沟较深且宽度较大,同时犁沟两侧发生了较为严重的塑性变形。图10(b)为球磨涂敷后原始涂层的磨损表面,可以看出犁沟宽度较纯铝有所减小,但磨屑仍然较多,这是由于在摩擦实验初期,Al基体表面的Pb涂层作为一层润滑膜对基体起到了一定的保护作用,但由于Pb涂层与基体结合不紧密,后期涂层剥落,因此保护效果不够明显。如图10(c)~(e)所示,电子束辐照10次后,磨损表面的磨屑减少,犁沟较浅;

20次辐照后,磨屑进一步减少;

30次辐照后涂层的磨损表面变得相对光滑,且磨痕宽度最小,涂层的剥落程度明显降低;

而40次辐照后,磨痕宽度与犁沟深度再次增加,磨损碎屑也开始增多。

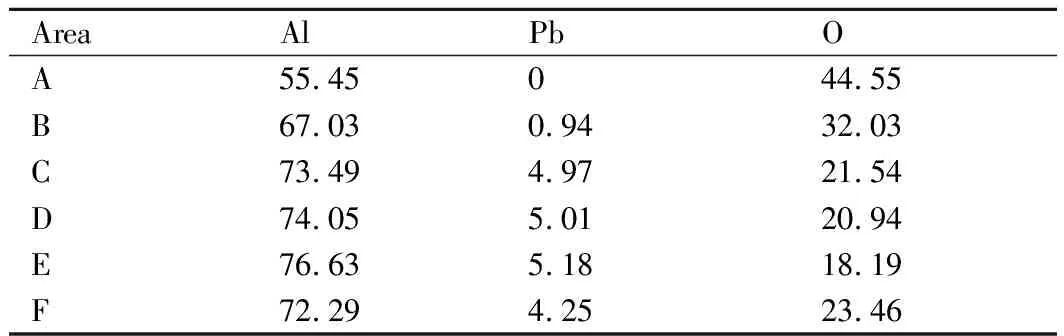

对纯铝、原始涂层及辐照不同次数后样品的磨痕位置进行EDS能谱扫描,结果如表2所示,可以看出纯铝(A区)及原始涂层(B区)磨痕处氧含量均较高,结合图10(a),(b)中大量的氧化铝磨屑可知,其磨损机制主要为磨粒磨损加氧化磨损;

辐照10次(C区)、20次(D区)及30次后,磨损表面的含氧量逐步降低,说明辐照后氧化磨损程度有所降低,其磨损机制为黏着磨损伴随一定程度的氧化磨损,且辐照30次涂层(E区)的磨损程度和氧含量最低;

但40次辐照涂层(F区)氧含量再次上升,说明氧化磨损加剧,这与40次辐照后熔坑数量增多有关,熔坑高低不平的位置在磨损过程中会成为高的应力集中点,并通过赫兹接触应力诱发磨损位置发生微切削,然后加速涂层在磨损过程中的消耗及基体的氧化。

表2 纯铝及Al-Pb涂层磨损表面元素分析(原子分数/%)Table 2 Elemental analysis on worn surfaces of pure Al and Al-Pb layer surface (atom fraction/%)

摩擦磨损实验结果及磨痕表面SEM图表明,HCPEB作用下Al-Pb合金化处理极大地改善了材料的摩擦磨损性能。通常认为Pb具有较低的剪切模量,在摩擦过程中弥散的纳米级富Pb颗粒会形成具有抑制磨损的润滑膜,从而达到保护基体的效果。有研究[32]显示这种润滑膜既能使得摩擦因数降低,又能减小磨损率。再者,合金化后合金层表面硬度也有一定增加,这使得Al-Pb合金层抵抗磨损的能力与纯铝相比有所增强。此外,原始涂层表面粗糙不平存在大尺寸Pb团,Pb涂层与铝基体简单黏附,在磨损过程中极易剥落,从而加速涂层的消耗;

经过电子束辐照后Pb涂层与Al基体的冶金结合使得粗糙度显著降低,且Pb元素呈纳米颗粒状弥散分布于合金层中,这均有利于摩擦过程的平稳进行以及保护性润滑膜的形成,进而使得耐磨性能增强。综上所述,纯铝表面Pb合金化处理显著改善了材料的摩擦磨损行为。

(1)球磨预制涂层后,Pb以团聚状的形式不均匀分布于Al基体表面,经HCPEB辐照后,Al基体与Pb涂层发生重熔,冷却后呈现良好的冶金结合,使得Pb元素以大量富Pb纳米颗粒的形式弥散分布在基体中;

此外,熔坑密度与表面粗糙度随辐照次数同步变化,在30次辐照后获得了粗糙度最低且表面状态良好的合金层。

(2)在快速的加热和凝固后,Al-Pb合金层的晶粒得到明显的细化,同时还诱发形成了大量的超细晶、位错胞、位错等结构,此外还形成了少量的Al(Pb)过饱和固溶体。

(3)HCPEB辐照后,Al-Pb合金层硬度在弥散富Pb颗粒、大量的位错和纳米晶的协同作用下得到一定的提升。

(4)HCPEB辐照合金化显著改善了Al-Pb涂层的耐磨性能。弥散分布的富Pb颗粒以及表面硬度的增加都促进了涂层耐磨损能力提升,且辐照30次后合金层的耐磨性能最佳。

猜你喜欢合金化基体摩擦金刚石圆锯片基体高温快速回火技术的探索石材(2022年3期)2022-06-01干摩擦和湿摩擦的区别中学生数理化·八年级物理人教版(2022年3期)2022-03-16沟口雄三的中国社会主义历史基体论述评原道(2022年2期)2022-02-17铌-锆基体中痕量钐、铕、钆、镝的连续离心分离技术理化检验-化学分册(2020年5期)2020-06-15Ti微合金化Q355B组织和性能分析山东冶金(2019年6期)2020-01-06神奇的摩擦起电中学生数理化·中考版(2019年10期)2019-11-25条分缕析 摩擦真相中学生数理化·八年级物理人教版(2019年3期)2019-04-25热轧窄带钢Q345B微合金化生产实践山东冶金(2019年1期)2019-03-30解读摩擦起电中学生数理化·中考版(2017年10期)2017-04-23SG45VCM钢LF+VD精炼吹氮合金化研究上海金属(2016年2期)2016-11-23