杨合,戚波,曹品鲁,陈宝义,博坤

(吉林大学建设工程学院,吉林 长春 130061)

近年来,我国滑坡、泥石流等自然灾害频发,对经济发展和人民生命财产安全造成了极大威胁[1-3],因此,灾害发生区域的岩土体稳定性建设和灾害快速治理至关重要。20世纪80年代以来,设置抗滑桩支挡[4-5]逐渐发展为滑坡、泥石流等灾害防治的重要手段,但是灾害发生区域往往地层条件复杂、地层破碎[5-7],常规钻探技术容易引起孔壁坍塌等各种孔内事故[8]。大直径潜孔锤空气反循环跟管钻进技术集潜孔锤跟管钻进、空气反循环钻进于一身,依靠高压气体在冲锤上下端面形成压差,推动活塞往复冲击钻头进而达到碎岩效果,钻进速度快、排渣效果好,同步下入套管稳定孔壁,能够快速成桩,适用于坚硬、破碎地层,被广泛应用于地质灾害防治中[9-17]。大直径反循环跟管钻头是实现反循环跟管钻进的关键结构,同时起着直接碎岩的作用[9,15,18]。活塞碰撞钻头产生的应力波在钻头体内传播,遇岩石时会发生反射引起波的叠加,钻头总受力迅速增加[19-20]。且在钻进过程中钻头承受较大的冲击功,一旦发生故障将导致钻进效率低、进尺困难或无法进尺,严重时会延误灾害防治,威胁人民的生命安全[1,21]。因此,对大直径反循环跟管钻头进行应力传递特性及强度分析至关重要。

与常规反循环钻头不同,FGQ-600型潜孔锤钻头分为上、下钻头体,二者依靠悬挂销轴连接,通过轴槽配合实现跟管钻进。钻头体内有复杂的气体通道和变径机构,对钻头强度产生了一定的影响。因此,本文利用有限元分析软件[15,22]对冲击应力作用下的钻头强度进行分析,并对起下钻过程中悬挂销轴的强度进行了校核。

FGQ-600大直径潜孔锤反循环偏心式跟管钻头如图1(a)所示,钻头由上、下钻头体,悬挂销轴组成。上、下钻头体中心有相互配合的弧形凹槽与凸轴,二者依靠悬挂销轴连接。钻进前,下钻头体处于收缩位置,直径为530 mm。到达孔底后钻具带动上钻头体回转,下钻头体弧形凸轴受到上钻头体凹槽的挤推力而沿凹槽伸出,到达最大位置后在凹槽的限位作用下下钻头体随上钻头体一起回转实现大直径孔施工,钻孔直径为600 mm,如图1(b)所示。钻进时,活塞在压差作用下往复运动冲击上钻头体上端面将冲击功传递给下钻头体,进而实现碎岩。扭矩通过花键套传递给上钻头体的花键,之后通过环形凹槽与凸轴传递给下钻头体,同时上钻头体上的环形台阶带动套管随钻下行。作业完成后,提拉潜孔锤及钻头,套管靴挤压下钻头体的台肩使下钻头体沿弧形凹槽收回,并将钻头提出钻孔。此外,钻头内部设有气体通道以实现反循环钻进。气体通道包括内喷孔、底喷孔、排渣导槽、吸渣通道、泄压槽和中心通道。正常工作时,下钻头体完全伸出,此时上、下钻头体的中心通道和底喷孔分别连通,高压气体一部分从内喷孔进入中心通道形成负压以抽吸孔底岩屑和气体,一部分经底喷孔喷出后分别沿吸渣通道和排渣导槽携带岩屑至中心通道。泄压槽连通了活塞中心通道和钻头花键槽,形成了排气通道,如图1(c)所示。钻头受到活塞冲击后,冲击波以波的形式在钻头体内传播,当传播至钻头与岩石接触面时发生反射,引起波的叠加,从而导致钻头受力增加。综上所述,钻头体受碰撞后能量以应力波的形式传播,其在孔底受力复杂、内部复杂的气体通道和变径机构对其强度均有影响。因此,对钻头体进行应力传递过程及强度分析具有重要意义。

图1 潜孔锤钻头工作原理Fig.1 DTH hammer drill bit working principle

贯通式潜孔锤碎岩时活塞以一定的速度冲击钻头体,冲击瞬间钻头体承受较大的冲击应力,产生的应力波在钻头体内传播并在与岩石接触表面发生反射引起波的叠加,易产生应力集中和疲劳破坏[23-24],因此冲击载荷下钻头的应力传递特性及强度问题不容忽视。ABAQUS是一款功能强大的有限元分析软件,广泛应用于机械、热工、土木等工程领域[22]。本文采用ABAQUS有限元软件[22]对冲击载荷下钻头强度进行模拟,分析步类型为Dynamic/Explicit,算法为中心差分法。

2.1 模型建立与网格划分

设计潜孔锤扩孔直径为600 mm,活塞直径为270 mm,活塞长720 mm。为简化模型,做如下假设:(1)忽略钻头以外的钻具对钻头强度的影响;

(2)忽略钻头底部球齿对钻头整体强度的影响,将其与下钻头体看作整体;

(3)忽略岩石表面不平产生的影响;

(4)钻头底部始终与岩石接触,为完全固定状态。基于以上假设,建立冲击模型,活塞冲击钻头涉及瞬态动力学,其基本方程为:

{[M]{u¨}+[C]{u˙}+[K]u={P(t)}}(1)式中:[M]——质量矩阵;

[C]——阻尼矩阵;

[K]——刚度矩阵;

{u¨}、{u˙}、u——分别为加速度向量、速度向量、位移向量。

简化模型如图2(a)所示。其中,钻头材料选择具有高强度、高疲劳极限和良好抗冲击性能的合金结构钢(合金调质钢)42CrMo,悬挂销轴材料为40Cr,活塞采用XGQ25合金结构钢[25],其含有较高的镍,具有优良的冲击韧性和抗疲劳强度。根据机械设计手册[26]查得42CrMo、XGQ25和40Cr的主要物理力学参数见表1。

表1 42CrMo、XGQ25、40Cr物理力学参数Table 1 Physical properties of 42CrMo,XGQ25 and 40Cr

为节省计算时间,提高模拟效率,且考虑到ABAQUS中通过设置冲击速度来反映冲击功,设置活塞底面与钻头上端相隔0.5 mm,此时活塞撞击到钻头体用时约0.11 ms。利用inventor建模,将模型以.stp格式导入Hypermesh进行网格划分,先分别对活塞、上钻头体、下钻头体、悬挂销轴进行二维网格划分,网格类型为结构化网格,在不能生成结构化网格的复杂区域使用非结构化网格,并对网格局部进行改动优化,之后在二维网格基础上生成三维网格。利用网格质量检查功能对网格质量进行检查,网格数约为90万,如图2(b)所示。

图2 活塞冲击钻头示意Fig.2 Schematic diagram of the drill bit under impact load

2.2 约束条件

冲击钻进中钻头主要承受活塞的冲击力,轴向荷载起形成预应力、改善冲击功传递条件、加强冲击效果、克服冲击器反弹力的辅助作用[27-29],因此忽略轴向载荷对钻头强度的影响。考虑到该跟管钻头配套潜孔锤的冲击功为2500 J,取冲击功分别为2500、2800、3100、3400、3700、4000 J。根据式(2)求得相应的活塞冲击速度为4.5342、4.7986、5.0491、5.2878、5.5161、5.7354 m/s。由于活塞与钻头间距较小,因此忽略重力加速度对活塞冲击速度的影响。对活塞X、Z方向施加固定约束,使活塞只能以不同速度沿Y轴即活塞轴线方向撞击钻头,钻头底面施加一固定约束。

式中:E——冲击功,J;

m——活塞质量,取243.2 kg;

v——活塞末速度,m/s。

2.3 结果分析

根据材料力学,钻头材料许用安全系数可取1.14[30]。以2500 J为例,观察冲击过程中活塞能量变化(如图3所示)。0~0.11 ms活塞未撞击到钻头体,能量保持不变。0.11~0.38 ms能量急剧下降,说明活塞撞击钻头体并通过应力波的形式将能量传递给钻头体。0.40 ms以后能量急剧上升,说明活塞开始回弹。综上,选择0.40 ms为模拟时长,此时活塞已经开始回弹,钻头体不再承受活塞的冲击力。

图3 活塞能量随时间变化曲线Fig.3 Energy vs time for the piston

对不同冲击功下钻头体强度进行分析,如图4所示。随着冲击功增大,钻头体的应力值逐渐增大。2500 J时上钻头体上端面泄压槽附近出现最大等效应力为808.9 MPa,在安全系数为1.14的情况下等效为922.14 MPa,小于材料屈服强度930 MPa。3100 J时最大等效应力为902.7 MPa,小于钻头体材料的屈服极限930 MPa。而3400 J时最大等效应力为944.7 MPa,略超出钻头体材料的屈服极限930 MPa。随着冲击功进一步增加至4000 J时,最大等效应力达到1022 MPa,远超出钻头体材料的屈服极限,可能导致钻头体发生塑性变形甚至破坏。综上所述,在配套潜孔锤冲击功为2500 J的条件下,钻头体强度满足要求。对数据进行线性拟合,得到冲击功在2500~4000 J范围内最大应力与冲击功间的关系式如下:

图4 应力与冲击功关系Fig.4 Relationship between von-mise stress and impact energy

式中:S——应力,MPa;

E——冲击功,J。

拟合相关系数为0.996,接近1说明拟合效果良好。由式(3)可以看出,钻头体应力与冲击功成正比,这是因为冲击功越大,传递给钻头的能量也就越多,即钻头体应力越大。

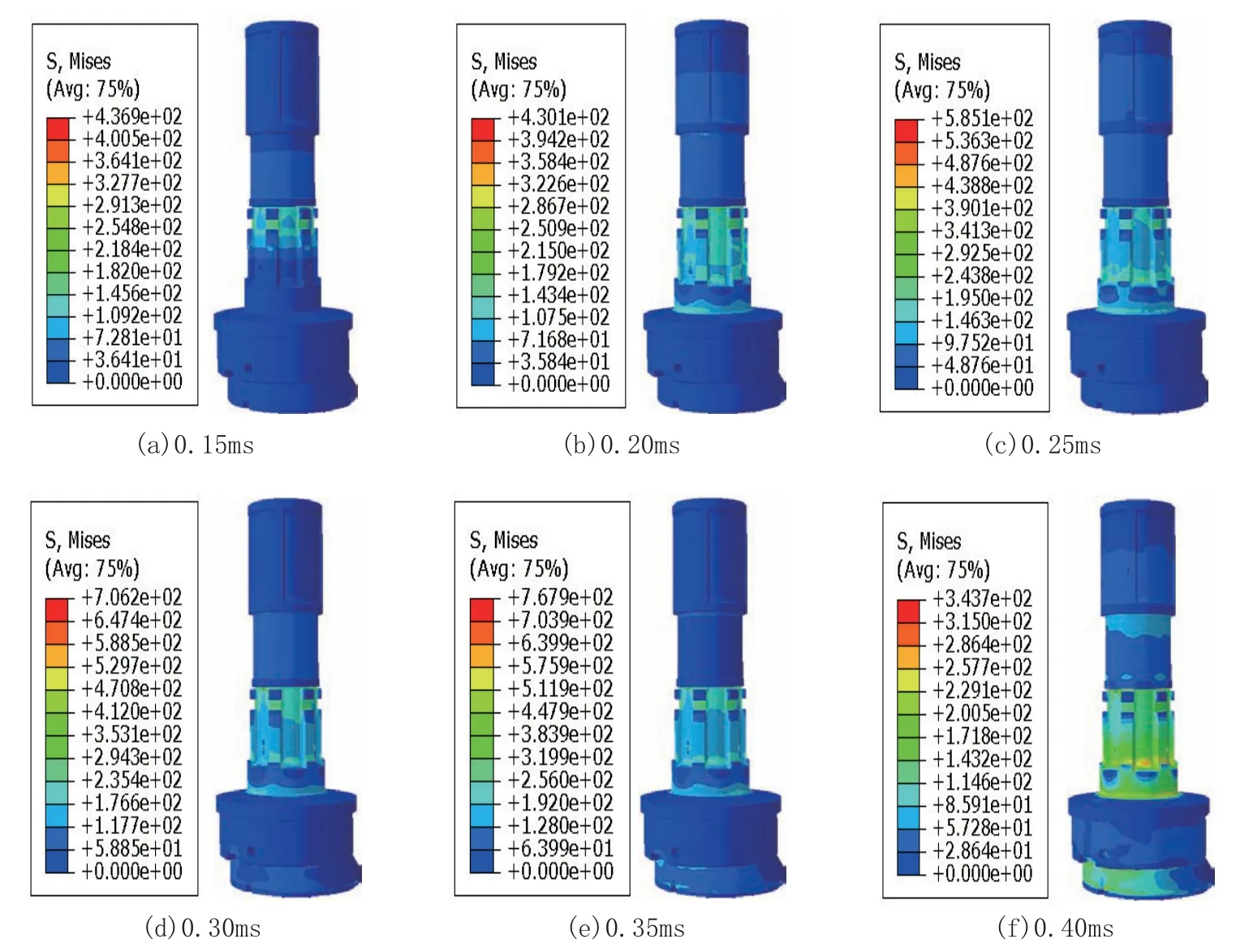

以配套潜孔锤的冲击功2500 J为例,观察钻头应力波传播情况,如图5所示。活塞冲击钻头体并以应力波的形式传播能量。0.15 ms左右应力波传至上钻头体变径处,此处应力值不断增大;

0.30 ms时应力波传至下钻头体底部;

0.35 ms时应力波经下钻头底部反射回上钻头体,上钻头体应力增大;

0.40 ms时可以看到后续更多应力波反射叠加使下钻头体应力增加,同时上钻头体应力逐渐衰减。

图5 2500 J下不同时刻钻头应力云图Fig.5 Drill bit von-mise stress variation at different times under 2500J

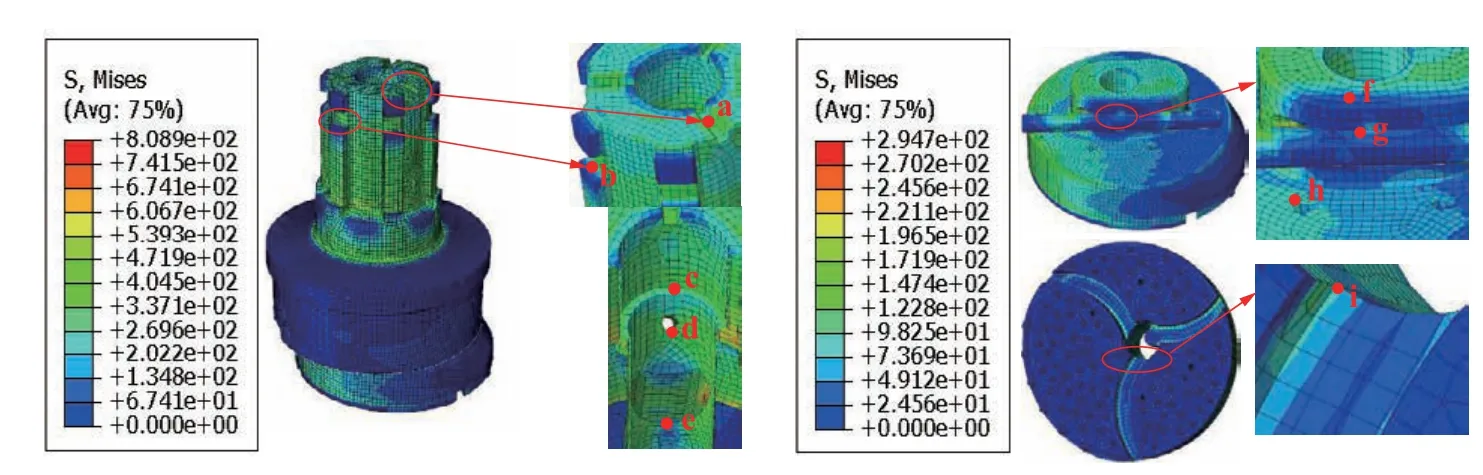

分析2500 J冲击功下关键位置强度。气体通道附近应力值均在808.9 MPa以下,低于材料的屈服强度930 MPa,其中泄压槽附近出现应力最大值808.9 MPa,如图6(a)所示,此处不仅受气体通道的影响,还直接承受着来自活塞的冲击力。花键处应力在808.9 MPa以内,卡槽处应力集中在337.1~539.9 MPa,如图6(b)所示。上、下钻头体接触处应力值均位于285.3 MPa以下,上钻头体销孔与上、下钻头体接触处应力值较其他部分高,如图6(c)所示。悬挂销轴应力值在274.7 MPa以内,其与上、下钻头体接触中部应力较高,但均低于销轴材料的屈服强度785 MPa,如图6(d)所示。综上所述,钻头体在2500 J冲击功下强度符合要求。

图6 关键部位应力示意Fig.6 Schematic diagram of stress in the key parts

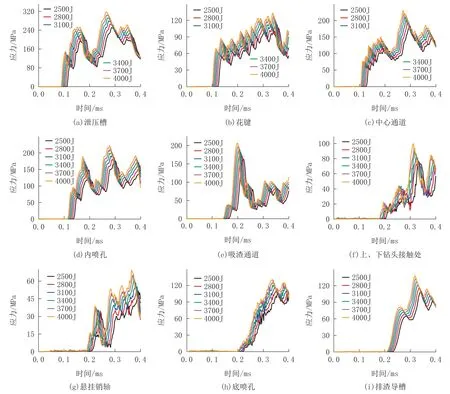

分别取关键部位观察其应力随时间变化情况,通过选择同一编号的单元来保证不同冲击功下点选取的一致性(如图7所示)。所有关键部位的应力值均随冲击功的增大而增大(如图8所示)。泄压槽处应力峰值为300 MPa左右,而内喷孔、吸渣通道、中心通道处应力峰值降低至200 MPa左右,到达上、下钻头体接触处时应力峰值不足100 MPa,悬挂销轴处应力峰值骤减为60 MPa左右。可见能量在传递过程中逐渐衰减,在各部件接触处衰减明显。排渣导槽位于钻头底面,其应力峰值(100 MPa左右)大于悬挂销轴的原因在于,从上钻头体传来的应力波经上下钻头体接触处、下钻头体与悬挂销轴接触处两次衰减。而排渣导槽处的应力波主要由两部分组成,一部分为经底喷孔上、下钻头体接触处、下钻头体与悬挂销轴接触处两次衰减后的应力波,另一部分为经上、下钻头体接触处衰减而直接传至下钻头体的应力波。此外,随着冲击功增加,各部位应力变化均提前,说明钻头应力波传递速度随冲击功增大而变快。

图7 关键部位点的选取Fig.7 Selection of key points

图8 关键部位应力随时间变化曲线Fig.8 Stress vs time for the key points

起下钻时,悬挂销轴不受冲击力,主要起支撑下钻头体的作用,承受下钻头体的直接拉力,一旦失效,将导致下钻头掉落,影响钻进效率。因此对起下钻过程中的悬挂销轴进行强度校核具有重要意义。

3.1 模型建立与网格划分

沿用冲击载荷下的假设,利用inventor建立模型,模型由上、下钻头体及悬挂销轴组成,下钻头体处于收回状态。将装配好的模型以.stp格式导入有限元软件中,按曲率自由划分网格,总体网格数量为82.5万。

3.2 载荷及边界条件

钻头受到竖直向上的拉力,考虑到上钻头体质量为516 kg,悬挂销轴质量为4.32 kg,下钻头体质量为198 kg,且提钻时可能粘附有岩屑,因此拉力设为10 kN。如图9所示,上表面施加均布载荷Pressure,根据上表面表面积为0.03 m2,求出均布应力约为-3.3×105Pa,钻头底唇面施加一固定约束Fixed Support,同时沿钻头中心轴线竖直向下的重力加速度为9.8066 m/s2。悬挂销轴与轴槽之间及上下钻头体间接触类型为Frictional。研究悬挂销轴直径对其强度的影响,由于上钻头体销孔与底喷孔中心距最小为34.512 mm,底喷孔直径为6 mm,为保证销孔不对底喷孔及其附近强度造成较大影响,销轴直径最大不能超过40 mm。

图9 载荷设置Fig.9 Load setting

3.3 结果分析

当销轴直径从24 mm增加至40 mm时,最大应力从483.54 MPa减小至383.66 MPa,相应最大应变从2.4×10-3减小至1.9×10-3,如图10所示。即随着销轴直径的增大,销轴最大应力不断减小。线性拟合得出销轴最大应力与直径的关系式为:

图10 不同直径下悬挂销轴的应力应变曲线Fig.10 Stress vs strain for the suspension pins with different diameters

式中:S——应力,MPa;

d——销轴直径,mm。

拟合相关系数为0.926,接近1说明拟合效果良好。由式(4)可以看出销轴应力与直径呈负相关,当销轴直径趋近于无限大时,最大应力趋近于零但不等于零。这是因为销轴受最大弯应力与直径的平方成反比,直径增大,销轴所受最大应力减小。

悬挂销轴材料40Cr的屈服强度为785 MPa,由40Cr许用应力图表可知一般机械轴类许用安全系数为2.0[31-32]。起下钻时,悬挂销轴两端位于上钻头体销孔中,中部与上、下钻头体接触,承受主要载荷,是销轴的薄弱位置。如图11所示,拉力为10 kN时,直径为40 mm的悬挂销轴最大应力为383.66 MPa,应变为1.9×10-3,在安全系数2.0的条件下最大应力等效为767.32 MPa,小于材料屈服强度785 MPa。因此,40 mm悬挂销轴强度满足要求。如表2所示,当销轴直径为16 mm时,销轴最大应力为15.6 GPa,产生塑性变形,因此建议销轴直径不得小于20 mm。

图11 10 kN下应力应变与拉力关系Fig.11 Relationship between von-mise stress-equivalent strain and tensile force under 10kN

表2 不同直径下悬挂销轴应力应变值Table 2 Stress-strain values of the suspension pins with different diameters

本文利用有限元软件对冲击载荷下FGQ-600大直径潜孔锤反循环跟管钻头强度进行了模拟分析,得到以下结论:

(1)冲击载荷作用下,冲击力以应力波的形式传递给钻头进而传递给岩石,应力随着冲击功的增大而增大。

(2)2500 J的冲击功下钻头最大等效应力为808.9 MPa,低于材料屈服极限930 MPa,满足强度要求。3100 J冲击功下钻头最大等效应力为902.7 MPa,超出3400 J后,钻头最大等效应力达到944.7 MPa,超出材料屈服强度,不满足强度要求。

(3)能量在活塞与上钻头体、钻头体与悬挂销轴接触处、上下钻头体接触处衰减明显。活塞与泄压槽接触处应力最大,是钻头的薄弱部位,应通过优化接触面形状等方法提高钻头强度。

(4)起下钻过程中,悬挂销轴应力随销轴直径的增大而减小,40 mm时销轴最大应力为383.66 MPa,安全系数约为2.05,满足强度要求。当销轴直径为16 mm时,销轴发生塑性变形,建议销轴直径不得小于20 mm。

猜你喜欢喷孔销轴活塞一种活塞挤压式室内通风设备的研发与应用农业工程技术(2022年1期)2022-04-19EBZ220 掘进机销轴在不同工况下的结构强度分析机械管理开发(2021年10期)2021-10-21基于ANSYS分析的前轮油缸销轴改进装备制造技术(2021年4期)2021-08-05移动式液压支架销轴拆装设备的设计及应用煤矿机电(2020年5期)2020-11-02柴油机喷油嘴变截面喷孔内壁粗糙度影响研究机械设计与制造(2020年10期)2020-10-21基于Workbench的矿用液压支架销轴振动特性分析煤矿现代化(2020年3期)2020-05-13基于CFD的喷嘴结构参数对各孔内部流动特性影响研究汽车零部件(2018年12期)2019-01-15基于Fluent的空气射流切削式反循环钻头参数优化钻探工程(2015年11期)2015-01-01KS Kolbenschmidt公司的新型钢活塞汽车与新动力(2014年5期)2014-02-27低噪声活塞——降低活塞销的拍击噪声汽车与新动力(2014年4期)2014-02-27