孙高明,柯浩,张备备,黄哲凯,李贤,张文杰,王金凤

湖北汽车工业学院材料科学与工程学院,湖北 十堰 442002

钢铁材料广泛应用于车辆、飞机、轮船等行业,但由于受腐蚀、磨损、疲劳[1-2]等因素的影响,具有潜在的断裂风险。由磨损引起的机械零件和设备失效占比高达60% ~ 80%[3]。据不完全统计,一个工业化国家每年因摩擦磨损造成的经济损失约占其国内生产总值的1% ~ 2%[4],因此研究如何提高材料的耐磨性具有重大意义。

电弧增材制造(wire arc additive manufacturing, WAAM)是一种以焊接技术为基础,采用电弧做热源,使金属丝、粉等材料熔化并沿一定路径逐层堆积,最终得到接近产品形状和尺寸要求的三维金属坯件的制造技术。该技术具有成型效率高、成本低,易实现自动化等优点[5-6],因而被广泛应用。通过电弧增材制造表面高强耐磨层,可有效减少金属材料损耗,延长零件的使用寿命,该技术广泛应用于矿山、煤矿等重工业领域[7]。国内外专家学者对该技术进行了大量研究。薛冰等[8]采用TIG(钨极气体保护焊)电弧熔覆修复破损失效的低碳钢零件,修复后的增材层有高于基体的硬度,耐磨损和耐腐蚀性能均得到改善,实现了在现场对破损低碳钢 零件的表面修复和强化,满足再制造的性能要求。李晨星等[9]采用了热源光谱分析法计算了TIG 电弧增材热源的温度场,发现随着增材层数的增加,电弧的产热减少,弧柱中心的温度逐渐降低。张金田等[10]通过数学分析方法,建立了能够准确预测80% Ar + 20% CO2混合气体保护下单道单层截面轮廓的全周期余弦函数模型,为后续单道多层,多道多层的电弧增材成型控制奠定了基础。邹宗轩等[11]研究了W 对Fe–Cr–C–W–B 系堆焊合金组织和性能的影响,得出W 的质量分数为5.47%时堆焊层耐磨性最佳的结论。刘政军等[12]采用明弧自保护法制备Fe–Cr–C–B–Nb 系耐磨合金,发现当堆焊层中B 的质量分数为0.21%、Nb 的质量分数为1.44%时,堆焊合金具有较高的硬度和耐磨性。魏炜等[13]研究了V 对铁基碳化钨耐磨层组织和性能的影响,认为V 可以抑制WC 的分解,有效提高了堆焊层的耐磨性。但目前关于熔覆方式对熔覆层组织结构和性能影响的研究较少。而在电弧增材制造高强度耐磨层时,熔覆方式是一个必选项。本文通过改变焊道覆盖率,对比了采用不同熔覆方式所得熔覆层的性能和组织结构,为实际生产中熔覆方式的选择提供借鉴。

某零件对熔覆增材层要求如下:母材应具有一定的韧性,显微硬度在200 HV 左右,厚度约4 mm;

表面层应具有较优的耐磨性,显微硬度在600 HV 以上,厚度约6 mm。基于此,本文用Q345 钢板做基材,直径1.2 mm 的W 系QD3Cr2W8V 合金药芯焊丝做熔覆增材层,通过设计合理的电弧增材熔覆方案及调节工艺参数来提高增材层的韧性和显微硬度,以及改善界面层间的结合性能。

1. 1 材料

所用Q345 钢和QD3Cr2W8V 合金药芯焊丝的主要成分见表1。

表1 Q345 钢和QD3Cr2W8V 合金中主要元素的质量分数Table 1 Mass fractions of primary elements in Q345 steel and QD3Cr2W8V alloy (单位:%)

1. 2 电弧增材工艺

将Q345 钢裁剪成1 200 mm × 1 200 mm × 30 mm 大小,通过电弧增材制备熔覆层。采用MAG(熔化极活性气体保护焊)气体保护半自动焊机和自动焊接小车,由微电脑数字控制,通过熔化焊丝形成滴状过渡或喷射过渡方式在Q345 钢表面获得熔覆层。熔覆工艺参数为:电流160 ~ 180 A,电压20 ~ 24 V,保护气体流量10 ~ 15 L/min,熔覆速率450 mm/min,干伸长度16 mm。

设计了两种熔覆方式:方案一如图1a 所示,单道焊道之间无覆盖(即搭接率为0%),第二层在第一层两焊道的间隙进行搭接,堆覆高度逐步增加,直至达到设计的熔覆层高度(8 mm)为止;

方案二如图1b 所示,单道焊道之间有覆盖,第一层焊道之间的重叠率接近50%(即搭接率为50%),第二层也是在第一层的两道焊道间隙处进行焊接,层与层之间的熔覆高度增加较为明显,直至熔覆层高度达到设计要求为止。因采用方案一进行熔覆时每层之间没有覆盖,所以要比方案二多熔覆一层才能达到规定的熔覆层高度。

图1 方案一(a)和方案二(b)的熔覆示意图Figure 1 Schematic diagrams showing the cladding method of Scheme 1 (a) and Scheme 2 (b)

1. 3 性能检测

如图2 所示截取试样用于各项性能检测,冲击试验样品A 的尺寸为10 mm × 10 mm × 55 mm,形貌分析和硬度检测样品B 是直径12 mm、长10 mm 的圆柱体,摩擦磨损试验样品C 是直径4.8 mm、长13 mm 的圆柱体。

图2 实验试样加工示意图Figure 2 Schematic diagram of specimens for different property testing

采用重庆奥特MDJ 200 金相显微镜和日本电子株式会社JSM-6510LA 扫描电子显微镜对熔覆试样进行宏观形貌和微观组织观察。

参考《摆锤式冲击试验机间接检验用夏比V 型缺口标准试样》(GB/T 18658–2018),如图3 所示,在熔覆试样中间部位开1 个2 mm 深的V 型缺口,采用QJBCS-300J 数显摆锤式冲击试验机检测不同试样的冲击吸收功(Akv),载荷300 J。由于冲击试验过程中试样都断在缺口处,都属于解理断裂,断口处的横截面积基本相同,因此可用冲击吸收功来对比不同试样的冲击韧性。每种试样分别测试3 个平行试样,取平均值。

图3 冲击试样示意图(a)和照片(b)Figure 3 Sketch (a) and photo (b) of the sample for impact test

采用美国Rtec MFT-5000 型多功能摩擦磨损试验机对熔覆层进行摩擦磨损试验,摩擦副是直径6 mm 的陶瓷小球,干摩擦,载荷600 N,磨损时间10 min,使用上海Mettler Toledo AG204 电子天平(精度:0.1 mg)测量并记录摩擦磨损试样试验前后的质量m0、m1,采用式(1)计算磨损率(w)。

根据《金属材料 维氏硬度试验 第1 部分:试验方法》(GB/T 4340.1–2009),采用上海恒一精密仪器有限公司的MHV-2000 型数字式显微维氏硬度计检测熔覆层的显微硬度,载荷10 kg,保压时间15 s,选择合适的水平位置,每次向两侧移送0.3 mm,测量10 个点。

2. 1 采用不同熔覆方案所得试样的微观组织结构

观察两种方案获得的复合板可知其外观均良好,无明显缺陷。由图4 可见,采用不同熔覆方案时试样的基材区、热影响区、熔覆区和熔合区之间均有明显的分界线。采用方案一熔覆增材时,由于第一层焊道间没有搭接,每层之间只是简单的堆垛,因此层间结合不是很紧密,存在较大的缝隙。采用方案二熔覆增材时,由于第一层焊道间有搭接,层与层之间的结合更紧密,层间的组织结构也较均匀。由此可以推测,方案二所得试样的堆焊层间结合力更高。

图4 分别采用方案一(a)和方案二(b)所得熔覆层焊道分布的宏观截面形貌Figure 4 Macroscopic morphologies showing the distribution of the coatings clad by Scheme 1 (a) and Scheme 2 (b), respectively

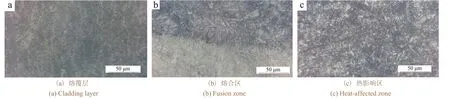

图5 和图6 显示了分别采用方案一和方案二时所得熔覆试样各部位的组织特征。从中可知两种方案熔覆所得试样的组织分布相近,都由熔覆层、熔合区和热影响区构成。熔覆层组织以板条马氏体为主(见图5a 和图6a),马氏体组织的硬度比母材Q345 钢的珠光体组织更高。熔合区(见图5b 和图6b)是熔覆层和热影响区的 交界面:颜色较深的一侧为基材热影响区,主要由珠光体组织和铁素体组成;

颜色较浅的一侧为熔覆层。热影响区(见图5c 和图6c)因经历了焊接加热再冷却过程,晶粒与母材相比明显细化,因此硬度较高。

图5 采用方案一所得熔覆层的局部放大图Figure 5 Local magnification of the coating clad by Scheme 1

图6 采用方案二所得熔覆层的局部放大图Figure 6 Local magnification of the coating clad by by Scheme 2

两种方案熔覆试样各区域的组织也存在差异,主要表现如下:

1) 在方案一的熔覆层中,板条马氏体分布均匀,晶胞内枝晶生长均匀、有规律,晶界明显。而在方案二的熔覆层中,晶胞内枝晶呈现无规律生长,相互之间交错分布,晶界的分布也不规则。这可能是因为方案二的每道焊缝都有部分区域经过多次热处理,造成该区域的晶粒不断细化,转变为比马氏体组织更细小的索氏体组织。

2) 在方案一的热影响区中,晶粒之间相互交错,有向马氏体转化的趋势[14]。方案二的热影响区组织中则已出现板条马氏体,但是分布不均,呈现无规则状态。

3) 采用Image J 软件分析图5a 和图6a 可知,方案一的熔覆组织中铁素体占比高于方案二熔覆组织中的铁素体占比。

2. 2 采用不同熔覆方案所得试样的显微硬度

从图7 可知,方案一和方案二得到的熔覆层平均显微硬度分别为479.38 HV 和497.06 HV,后者略高于前者。方案一所得熔覆层的马氏体分布均匀,并且多为板条状。方案二得到的熔覆层组织虽然也多数为板条马氏体,但其中含有更细小的索氏体组织。另外,方案一的熔覆组织中铁素体占比也高于方案二。因此,方案二所得熔覆层的显微硬度较高。

图7 采用不同方案时所得熔覆层的显微硬度Figure 7 Microhardness of the coatings clad by different schemes

2. 3 采用不同熔覆方案所得试样的耐磨性

图8 为两种方案所得熔覆层的摩擦因数曲线,可以看出两者的摩擦因数都在5 min 后趋于稳定,方案一的 摩擦因数大于方案二。另外,方案一和方案二的熔覆层在摩擦磨损试验后的质量损失率分别为6.3%和3.5%,前者的磨损率更高。

图8 采用不同方案所得熔覆层的摩擦因数曲线Figure 8 Friction coefficient curves of the coatings clad by different schemes

从图9a 和图9c 可知,两种方案所得熔覆层在摩擦磨损试验中都发生了塑形变形,并且方案一熔覆层的塑性变形更大。两种试样的表面都出现连续且平行的犁沟,这是磨粒磨损所致。方案二熔覆层的磨痕较少、较浅,说明其磨粒磨损程度较轻。此外,图9b 显示方案一熔覆层在摩擦过程中表层产生剥落、粘着和凹坑,而方案二的磨损表面较光滑,无粘着(见图9d)。

图9 采用不同方案时所得熔覆层的磨损形貌Figure 9 Worn morphology of the coatings clad by different schemes

综上可知,两种方案所得熔覆层的磨损机制都以磨粒磨损为主,并伴随着一定的疲劳磨损[15]。方案二所得熔覆层的耐磨性优于方案一所得熔覆层,原因可能如下:一方面,方案一得到的熔覆层组织均匀,显微硬度比方案二的熔覆层低,更容易发生磨粒磨损;

另一方面,方案二的熔覆层中部分组织经过多次高温回火而晶粒得以细化,在摩擦过程中与摩擦副之间的剪切应力更小,磨损表面较光滑,摩擦因数也就更低[16]。

2. 4 采用不同熔覆方案所得试样的冲击韧性

从表2 可知,方案一所得熔覆层的冲击吸收功较高,稳定性好,平均冲击吸收功为57.41 J。方案二所得熔覆层的平均冲击吸收功为45.44 J,略低于方案一所得熔覆层,稳定性也较好。因此采用方案一熔覆得到的复合板具有更强的韧性。

表2 采用不同方案所得熔覆层的冲击吸收功Table 2 Impact absorbed energy of the coatings clad by different schemes (单位:J)

采用熔化极气体保护焊熔覆增材技术,在单焊道间无覆盖和单焊道有约50%覆盖率的情况下得到了以Q345 钢为基体的耐磨复合板。对比了两种方案所熔覆试样的各项性能,结果表明两种熔覆层均无明显的缺陷和 和变形。单焊道间无覆盖时得到的复合板具有较好的韧性,但熔覆层的硬度略低;

单焊道有约50%覆盖率时所得复合板虽韧性略差,但硬度较高、耐磨性较好。

在实际生产中,对于塑性和韧性有较高要求的构件,可在单焊道间无覆盖的情况下进行熔覆增材;

对于硬度、耐磨性等方面有较高要求的构件,可在单焊道有约50%覆盖率的情况下进行熔覆增材。