沈宝明 常雷 杨丽晶 潘荣山 刘美玲 赵英楠

1.中国石油大庆油田有限责任公司采油工程研究院;

2.黑龙江省油气藏增产增注重点实验室

ZS区块气藏探明地质储量169.72×108m3,含气面积 11.11 km2,井底温度为 132~155 ℃,井底压力37 MPa;

目的层营城组火山岩和砂砾岩均有发育,火山岩岩石类型主要有流纹岩、凝灰岩、火山角砾岩,岩石抗压强度高(最高达245 MPa),可钻性级值高(一般为6~9,最高达10.38);

区块营城组目的层多样化、天然裂缝及破碎带发育,易发生井漏、井塌等复杂情况[1];

已钻井试气CO2含量达25.5%。高温、多压力体系、地层坚硬可钻性级值高、富含酸性流体等问题共存,钻井安全风险大,给安全高效钻井带来挑战,同时地层的高温高压对钻头、钻井液及套管材料等提出更高要求[2]。

由于目前钻井施工中二开技术套管下入较深,泉头组地层厚度大,塑性强,泥岩硬度高并富含交替出现的硬质夹层,对钻头性能要求高,无法实现“一趟钻”技术。在火山岩深层水平井中常规的牙轮钻头磨损严重,机械钻速低,平均进尺仅为24~60 m,起下钻频繁,行程钻速低。同时由于固井及气窜问题的复杂性,深层气井井口带压问题依然存在。以往出现环空带压的修复方法有修井、挤水泥或挤注凝胶,施工难度大,成本高,成功率低[3]。目前深层天然气水平井钻井技术总体经济效益不高,尤其是中下部地层进尺虽然仅占全井的30%,但周期和费用却占70%和60%。为了进一步开发ZS区块的天然气,对中下部地层钻井优快技术进行了科研攻关,针对性开展技术优化和适应性评价工作。

综合考虑岩性特征、必封点及钻头使用极限,满足提速要求,开展了各开次井身结构优化。必封点分析:(1)ZS区块井浅部发育有第四系、白垩系明水组和四方台组含水层,其中白垩系明水组含水层为该区主要开采层位,底界深度为190 m,需下表层封隔,表层套管下至水源以下10 m稳定泥岩段;

(2)葡萄花油层已注水开发,地层压力较高,需封固;

(3)嫩江组、青山口组地层泥岩易缩径、失稳,需封固;

(4)利用井震结合的地质预测技术,营城组火山岩裂缝比较发育,存在漏失风险。

井身结构优化原则:表层套管根据水源开采层位深度及保护浅层水的需要,下至稳定泥岩段,以满足后续管串和井口装置承载需求,防止井口沉降。技术套管优化时优先考虑安全、高效,封固压力异常点,保证同一裸眼段内压力梯度<0.3 MPa/100 m,且封固上部不稳定泥岩段,兼顾提速技术需求。综合考虑二开钻头的使用极限实现一趟钻,提高钻井速度,缩短周期;

减少三开裸眼段长度,降低摩阻、扭矩和施工风险。

井身结构优化结果:(1)一开,设计表层套管下至浅水层底界以下10 m稳定泥岩处,保护水源,建立井口;

(2)二开,Ø311.2 mm井眼技术套管下深从登二底优化至泉一段底,封隔葡萄花高压注水层、嫩江组和青山口组不稳定泥岩、登娄库组以上不同压力层系,并配合优选的PDC钻头实现二开一趟钻;

(3)三开,Ø215.9 mm井眼钻至设计井深,采用裸眼封隔器加压裂滑套完井工艺。

ZS区块火山岩地层具有储层致密、岩石抗压强度高、可钻性级值高、研磨性和非均质性强的特点,导致钻头破岩效率低,机械钻速低,单只钻头进尺少。针对深层钻头磨损特点,优选个性化非平面齿PDC钻头,取得了较好的机械转速和单只钻头进尺。

2.1 深层钻头磨损形式分析

深层营城组和沙河子组的致密流纹岩、凝灰岩、火山角砾岩等地层,PDC钻头使用受限,崩齿严重,无法有效钻进。单只牙轮钻头进尺短(50~80 m)、机械钻速低(0.5~2.5 m/h),起下钻频繁,导致深层水平井钻井周期长。

常见PDC钻头磨损形式:深部超硬地层使复合片难于咬入地层,破岩效率降低,产生的大量热量易导致复合片失效,复合片抗研磨性不高导致钻头磨损集中在线速度高的肩部和鼻部,严重的形成了环形槽。高速切削的复合片在撞上分布不均的砾石导致复合片产生正面冲击损伤。随着钻头牙齿不断被岩石磨损,钻头工作效率将显著下降,钻井速度也将随之降低[4-5]。钻头失效形式表现为切削齿磨损、断裂、磨心3种类型,如图1所示。

图1 深层钻头常见失效形式Fig.1 Common failure modes of drill bits in deep strata

2.2 新型非平面齿PDC钻头

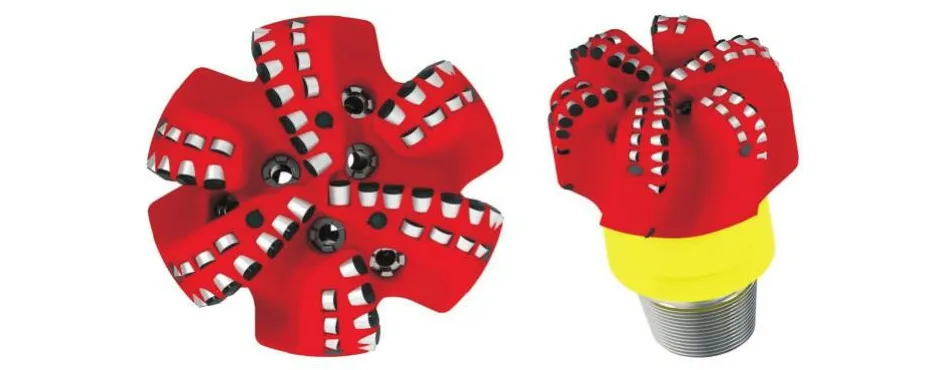

针对ZS区块天然气水平井高研磨、高非均质地层优选新型非平面齿PDC钻头,通过对大量在非均质性强地层的复合片及钻头失效的形式分析,提高切削齿抗正向冲击的能力是解决PDC钻头能否高效钻穿砾石层的最主要因素。新型非平面齿与地层相互作用的部分从平面改为三维非平面设计,顶部金刚石层被均分为3个斜面,由3条凸脊间隔。在PDC钻头布齿时,将非平面齿其中1条凸脊棱置于切削刃位置,作为钻头切削地层的工具面。

国内外针对高研磨性地层进行PDC钻头的优化设计,主要是改进切削齿的性能和加工工艺[6-7]。为了提高非平面齿PDC钻头的抗冲击性、耐磨性和稳定性,主要从切削齿选择、布齿方式、刀翼轮廓、布齿密度及动平衡等方面进行优化设计。优化设计MV613TAXU型非平面齿PDC钻头。设计特点:(1)胎体6刀翼13 mm前排齿,13 mm后排齿,提高使用寿命;

(2)浅内锥角提高相应的定向能力,Ø63.5 mm金刚石增强保径,带倒划眼齿处理复杂;

(3)较低后倾角,复合片采用中等倒角,攻守兼备;

(4)内锥采用平面齿,鼻部、肩部采用新型非平面齿,增强心部抗冲击性;

(5)鼻部齿后布置切深控制增强钻头稳定性;

(6)较大排削槽设计保证足够排屑及循环掉块能力;

(7)优化刀翼宽高比,超短钻头长度提高定向能力;

(8)水力优化提高冷却及携带岩屑能力。图2所示为Ø215.9 mm MV613TAXU型非平面齿PDC钻头,通过现场试验,在提高机械钻速和缩短钻井周期方面取得了重大突破,较好地解决了大庆深部地层的钻井提速难题。

图2 Ø215.9 mm MV613TAXU非平面齿PDC钻头Fig.2 Ø215.9 mm MV613TAXU non-face teeth PDC Bit

ZS区块天然气水平井三开闭合距平均1 200 m,施工周期长,井底温度高达155 ℃,对井眼清洁度要求高,对于长裸眼段的井壁稳定是个较大的挑战。钻井施工的钻井液需要具有以下特点:稳定周期长、抑制泥岩页岩水化膨胀和防塌性强、润滑性优异、高温稳定性好等。优选油包水钻井液体系配方:柴油+主乳化剂+辅乳化剂+有机土+油包水降滤失剂+CaO颗粒+CaCl2溶剂+油基封堵剂+纳米封堵剂。

现场施工过程中无复杂情况发生,测井显示井身质量好,井径扩大率平均3.43%。对比邻井,平均机械钻速3.11 m/h,有较明显的提速优势。现场应用表明,油包水钻井液体系具有保护储层、强抑制、强润滑、抗高温等技术优势,适用于ZS区块天然气水平井。

4.1 完井方式优选

合理的完井方式为气井全生命周期的安全高效生产提供了保证。选择钻井、完井方式时需要考虑地质特点和开采要求,确保完井方式的适应性,需要满足以下要求:储层和井筒之间应保持最佳的连通条件,具有尽可能大的渗流面积;

储层所受的损害最小;

能有效封隔气、水层,防止气窜或水窜;

应能有效防止井壁垮塌,确保井的长期使用;

便于井下作业、施工工艺简便,成本较低。

根据大庆油田深层气井储层特征,现阶段大庆深层气井完井方式主要有2种,固井射孔完井和裸眼封隔器加压裂滑套完井。综合分析ZS区块已钻井及完井过程均发生了多次井漏,同时地震特征及测试压裂显示裂缝发育,储层连续性较好,因此推荐采用裸眼封隔器加压裂滑套完井工艺,此工艺可有效利用天然裂缝,通过沟通天然裂缝实现高产,同时可避免固井水泥浆对储层造成污染。因此,综合工艺成熟度及工艺成功率,ZS区块天然气井完井方式优选采用裸眼封隔器加压裂滑套完井工艺,可满足提产需求,保护储层,且风险较低,技术成熟度高。

4.2 套管优选

该区地层CO2气体含量较高,ZS区块内ZS19井试气CO2含量达25.5%,CO2分压9.07 MPa。同时地温梯度较高,ZS区块营城组地层地温梯度能达到4.6 ℃/100 m,在上述环境中的套管,若气层出水便对套管造成严重的腐蚀。

通过大量实验数据分析CO2分压对套管腐蚀的影响,当CO2分压>0.21 MPa时,CO2对套管的腐蚀最为严重[8]。结合分析ZS区块天然气井CO2分压达到9.07 MPa的情况,属于比较严重的CO2腐蚀套管环境。为防止套管腐蚀,上部设计13Cr合金钢套管,水平段采用普通碳钢,保证套管安全的同时也可降低钻井成本。

4.3 自修复水泥浆

深层气井在增产作业及开采过程中,水泥环完整性易遭到破坏,造成密封失效,形成气体的窜流通道,造成层间窜流或井口冒气,鉴于生产安全,需要对井口带压进行预防[9-11]。

ZS区块天然气井设计应用自修复水泥浆技术,该水泥浆赋予水泥环自愈合能力,无油气窜时,材料处于休眠状态,当发生油气窜时,无需人工干预,自修复材料在油气激发下,填充水泥环微裂缝微间隙,阻止窜流,恢复水泥环密封性。自修复水泥浆主要由水泥、外加剂、自修复材料和水组成。自修复水泥浆材料能形成1.50~1.90 g/cm3的自修复水泥浆体系,该体系抗温达到180 ℃。与常规水泥石相比,遇油气响应可提高裂缝性(微间隙)水泥环抗窜压差1~2个数量级,将气态烃通入损伤的自修复水泥浆后,气体通过量可降至0,具体对比数据见表1。其中,水泥环长度为4~10 cm,裂缝或间隙宽度为20~300 μm,自修复材料加量为10%~30%。

表1 自修复水泥浆性能Table 1 Repairing performance of self-repairing set cement

自修复水泥浆封固位置与封固长度是设计关键。自修复水泥浆需放在储层上方,覆盖在油层套管和技术套管重叠处,密封整个环空。技术套管固井尾浆使用自修复水泥浆,设计高度500 m;

尾管回接固井尾浆使用自修复水泥浆,设计高度300 m。ZS16-P3井、ZS16-P1井和ZS19-P1井应用自修复水泥浆技术后,固井优质井段由平均77%提高到91%,提高了14个百分点,固井后无环空带压。

ZS区块应用4口水平井,取得了较好的施工效果。平均完钻井深4 675 m,平均钻井周期69.82 d,较邻井相同井深缩短67.3 d。三开平均机械钻速3.11 m/h,较邻井提高108.5%。二开优选1只PDC钻头平均进尺2 752 m,实现了“一趟钻”。三开全部采用休斯顿中心非平面齿PDC钻头,1 440 m井段使用6只MV613TAXU完成,单只钻头最高进尺达503 m。优化采用油基钻井液体系,钻井过程中无井下复杂情况发生,有效预防卡钻、井眼剥落、定向托压等事故,钻井过程中返砂充分,起下钻通畅。应用自愈合水泥浆技术,提高了固井质量,解决了环空带压问题,提速增效显著。

(1)二开通过井身结构优化,实现了“一趟钻”技术。三开优选新型非平面齿PDC钻头,取得较好的机械钻速和单只钻头进尺,有效解决了深部营城组、沙河子组地层钻井提速难题。

(2)三开采用油基钻井液体系,高温稳定性好,润滑性好,井眼扩大率小,可有效保证钻井施工安全,无井下复杂。

(3)应用自修复水泥浆技术,当出现窜流问题时可修复裂缝,恢复水泥环密封性,提高固井质量,解决环空带压问题。

猜你喜欢进尺水泥浆钻头低温早强低水化放热水泥浆体系开发钻井液与完井液(2019年4期)2019-10-10开挖进尺对竖井开挖影响研究建材与装饰(2018年41期)2018-10-11隧道循环进尺的极限平衡分析*华南理工大学学报(自然科学版)(2017年5期)2017-07-18可切换式反循环潜孔锤钻头设计及优化中南大学学报(自然科学版)(2016年2期)2017-01-19PDC钻头侧钻现场应用潍坊学院学报(2016年6期)2016-04-18水泥浆防窜流主要性能探讨石油知识(2016年2期)2016-02-28钻头磨损后怎样更换石油知识(2016年2期)2016-02-28岩堆体隧道洞口浅埋段开挖进尺的计算与分析——以云南麻昭高速公路赵家屋隧道为例隧道建设(中英文)(2015年8期)2015-12-16考虑钻头进尺影响的深水钻井水力参数优选中国海上油气(2015年3期)2015-07-01