程春灵,刘书超,高 放

(辽宁冶金职业技术学院,辽宁 本溪 117000)

自从进入21世纪以来,我国对于生产技术的要求是越来越高。对于低氮焊丝钢来说,主要是在海洋平台上进行焊接,因为耐腐蚀性较强,所以常常用来当做海洋生产工艺中的焊接钢。低氮焊丝钢对焊材盘条的要求是比较高的,一般来说抗拉强度必须要超过550 MPa[1],且要有一定的耐寒性。在海洋上进行工作,如果温度低于20℃,也要保证低氮焊丝钢的冲击功率>100 J。在低氮焊丝钢中,容易受到外部因素影响的元素包括氮、氧、铬等等,对于各项成分的控制比较难,必须要同时满足低铝、低硅、低氮、低氧和高锰成分。除了低氮之外,其他的元素都可以通过生产工艺进行解决,但是需要满足低氮的要求十分困难。之前就有炼钢厂对此展开了研究,分为四个过程:转炉脱氧、LF脱氧、真空处理、连铸工艺。但是想要满足低氮的要求,依旧十分困难。本文基于此,对低氮焊丝钢的连铸工艺进行优化。

2台铁水预处理设备,3台顶吹转炉,3台LF炉,1台RH真空处理设备,1台VD精炼炉,3台连铸机(包括2台大方坯连铸机,1台后板坯连铸机)。

一般来说,对于氮元素在炼钢的过程中,要充分考虑溶解度、温度、压强等等,如果温度恒定,氮含量没有恒定,那么就会在炼钢过程中吸入过多的氧气,这个吸氧行为不会受到人工的控制。氧含量和硫含量会影响到氮含量。大致可以将影响分为以下几类。

2.1 转炉冶炼

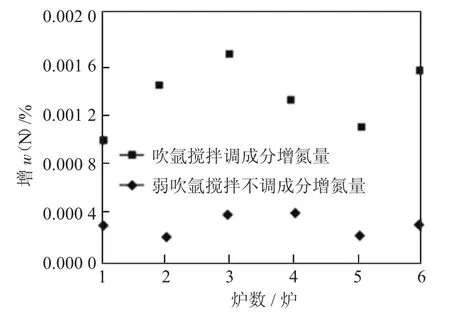

转炉冶炼过程中,会出现许多的转炉渣,这对于氮含量会造成一定的影响。转炉渣具有较高的氧化性,不会吸入过多的氧气,值需要有泡沫就可以防止吸氮。在吹炼的初期,由于氧枪射流的作用,含氮量比较低,可是随着反应的不断进行,转炉渣会变得很干,有较高的溶解性。在硅酸二钙析出的过程中,会对泡沫产生破坏,没有了泡沫就难以抑制转炉渣的高氧化性,会在其中产生氧化铁[2]。当吹炼快结束时,脱碳的反应会有所减少,还会持续的吸氧。改善氧枪的位置,就能够降低氮的含量。在这个过程中,由于点吹次数在不断的增加,氮的含量会越来越高,在出钢时,氧的含量与但的含量有着一定的关系,若氧的含量较高,说明氧气吸收较少。不同的脱氧方式受到的影响也不同,具体数据如图1所示。

图1 不同脱氧方式对氮含量的影响

2.2 LF精炼

LF是钢包精炼炉,主要通过电极进行加热,并对其中的成分和温度进行调节。在这个过程当中,氮气的含量主要受到钢水吸氧的影响,且会进行吹氩搅拌,会对其调整,具体的数据如图2所示。

图2 不同工艺对含氮量的影响

在图2中可以发现,钢包精炼炉的吹氩搅拌时,比传统的生产吹氩搅拌含氮量水平要低。且在钢水当中,氧是一个火星的元素,如果浓度较低,满足了吸氧的条件,吸氧速度会由此加快[3]。

2.3 铸机保护浇铸

在这个过程中,会受到来自于长水口、钢包自流的影响,如果长水口不够干净,且钢包不自留,就有可能会提高氧化性,浇铸性能较差。具体关系如图3所示。

图3 钢包自留对氮含量的影响

在通过研究后,对工艺进行优化,在转炉冶炼的过程中使用弱脱氧的方式,并且在LF升温的过程中不脱氧,真空处理时进行脱氧合金,通过铸机保护浇铸。

3.1 铁水预处理

在铁水预处理的过程中,必须要对相关试剂进行合理的分配,以此来提高喷粉的流量。一般来说,会将铁水进行脱硫操作,让w(S)<0.002%。处理完毕后,对铁水进行扒渣,防止硫含量增加[4]。

3.2 转炉冶炼

这个过程主对于各项元素成分的要求比较高,会通过转炉对其进行脱氧。由于LF没有脱硫的能力,所以在使用了不脱氧的方案之后,需要提前准备铁水进行清洗,但是不能让出钢后的w(S)>0.010%,也要防止转炉渣对硫含量造成影响。低氮焊丝钢还会受到铬的影响,在这个过程中,对于钢水的容器还有要求,必须要使用干净的容器,并且在前两个转炉中含铬量极低,出钢之后使用钢水罐底进行吹氩。这个措施能够在一定程度上降低氮、氧的含量,具体数据如图4所示。

图4 转炉出钢氮、氧含量

3.3 精炼

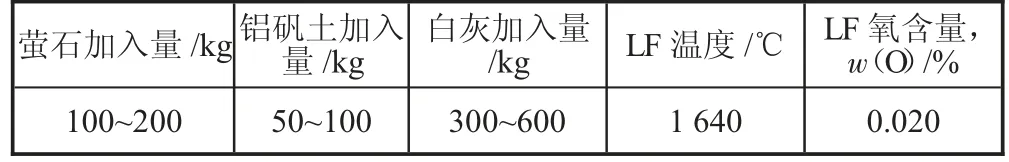

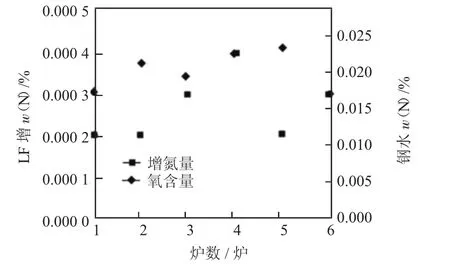

精炼包括钢包精炼和真空处理,在钢包精炼的过程当中,主要是对温度的变化,氩气也需要进行适当的控制,不能太多,否则氧气就会有所提高。为了能够保证在钢包精炼中少摄入氩气,所以采用不脱氧的方式。其中会产生较多的转炉渣,具体控制如表1所示。将渣料分批加入,一般<1 650℃[5],含氧量控制在0.020%左右,氩气开度为60%,流量为280 L/min,压力是0.20 MPa。

表1 渣料加入的目标控制

通过这个工艺后,可以看见钢包精炼的含氮量和含氧量出现了明显的变化,能够达到合格的标准,具体如图5所示。

图5 氧含量、氮含量控制情况

真空处理的过程中,氮和氧会互相的前置。要同时保证w(O)<0.005%以及w(Al)<0.03%具有很大的困难。所以在真空处理的过程中,采用先脱氧,最后调成分的方式,当含氧量恒定了之后,根据其上线和下限加入脱氧铝。除此之外,因为增加含铬量,还需要减少真空处理的时间,避免出现钢水对铬产生影响。具体的数据如图6所示。

图6 真空处理氮含量及氧定值

3.4 连铸

在浇铸时,必须要增加铸机的浇铸性能,这样可以保证制钢的质量。一般会将铬作为引流剂,提高对长水口的检查,让钢水进行自行浇铸。在第一次的钢水罐浇铸中,要迅速的达到标准速度,保证速度的恒定,清理掉残渣,并且在浇铸孔当中加入20 kg的覆盖剂,浇铸钢包时,还需观察长水口是否密封,根据波动决定是否加入更多的覆盖剂。

自从进入21世纪以来,我国对于生产技术的要求也是越来越高。之前有实验所采用的生产工艺步骤为转炉冶炼弱脱氧、LF不脱氧、真空处理脱氧合金、铸机保护浇铸。w(N)在0.003 5%左右,这样的工序可以说基本上满足了海洋焊丝的要求。氮含量也是符合我国的要求,能够经得起检验。本文提出的工序能够更深层次地降低氮含量,值得推广,并且应用到生产当中。

猜你喜欢钢包连铸钢水连铸连轧生产25CrMo4齿轮钢带状组织的控制实践山东冶金(2022年4期)2022-09-14连铸塞棒中间包冶金集成技术的应用实践山东冶金(2019年6期)2020-01-0660Si2Mn弹簧钢连铸方坯生产实践山东冶金(2019年5期)2019-11-16大包钢水净重采集模拟方法的应用山东冶金(2019年2期)2019-05-11提高LF炉精炼钢包使用寿命的方法铸造设备与工艺(2016年5期)2016-11-26光影视界当代工人(2016年11期)2016-07-19100t精炼钢包底吹氩工艺物理模拟研究大型铸锻件(2015年1期)2016-01-12钢水钙基脱硫剂的应用探讨安徽冶金科技职业学院学报(2015年3期)2015-12-02钢包铝镁碳砖的研制与应用安徽冶金科技职业学院学报(2015年3期)2015-12-02基于甘特图的钢包运行控制模型研究中南大学学报(自然科学版)(2014年7期)2014-04-01