杨 锋,王 南,卢官凯,姚博丹

(北京航天发射技术研究所,北京 100076)

运载火箭活动发射平台主要实现对火箭箭体及有效载荷的支撑、调平以及转场运输等功能,由台体、脐带塔、支承臂、防风装置等子系统组成,其结构复杂、涉及专业多、集成化程度高,是典型的复杂系统工程。

在传统的设计过程中,主要采用基于文档的系统工程(Text-Based System Engineering,TSE)方式,系统架构模型由自然语言表示的文档构成[1],已形成了相对稳定的研制设计流程,但在数据传递和迭代过程中不易保持一致,沟通交流和协同设计的难度大;

随着活动发射平台集成功能越来越强大,技术越来越复杂,跨学科及多专业协同要求越来越高,传统的系统设计方式已不能满足新的研制需求。

基于模型的系统工程(Model-Based System Engineering, MBSE)方法使用统建模语言(System Modeling Language, SysML)来描述系统架构,是系统工程领域的一种基于模型表达和驱动的方法[2-5],通过对系统的底层元素进行面向对象的、图形化的表示,从而逐步构建系统的其他模型;

通过对系统进行多层次分解,建立各模型信息间的联系,形成自动关联可追溯的系统模型,能够有效地解决信息追溯与一致性保证的问题,实现系统需求和功能逻辑的确认和验证,并驱动产品设计、仿真、测试、综合、验证与确认环节,提升产品全生命周期的协同设计效率。近年来,MBSE理论在航天器设计中得到成熟应用[6-11]。

本文将基于MBSE的正向设计方法应用到活动发射平台支承臂方案论证和详细设计过程中,并侧重不同系统/工具间数据的集成和关联层面探索技术可行性;

从顶层对活动发射平台系统级的任务进行分析,将系统建模框架和活动发射平台总体设计方法相结合,利用MagicDraw、Mworks、NX、Ansys、Teamcenter等工具/系统,实现了需求分析、方案论证和产品设计等阶段数据关联和映射。

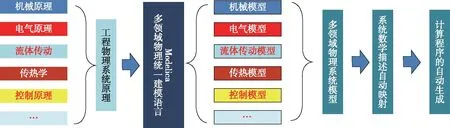

基于MBSE的正向设计框架由方案设计、产品设计、协同设计3部分组成,如图1所示。在方案设计阶段,主要通过MagicDraw完成系统建模,通过Mworks完成物理建模,从顶层对活动发射平台的需求进行分类,转化为功能和约束,进一步对状态、活动、流程进行分析,并通过创建模块定义图指定系统的逻辑组成部分和各模块间交互所需的接口,通过建立系统的逻辑架构,明确各个子系统之间的接口;

通过Mworks进行物理建模分析,基于Modelica语言创建机、电、液多学科联合仿真模型,并通过FMI的形式与系统模型进行集成和交互。在产品设计阶段,主要利用NX、Ansys完成产品三维结构设计和有限元仿真分析。

图1 基于MBSE的正向设计系统框架图Fig.1 Forward design system frame based on MBSE

本文通过配置集成接口实现系统模型、物理模型、设计模型、仿真模型与协同平台Teamcenter的集成,在Teamcenter中创建需求BOM(RBOM)、设计BOM(EBOM)、仿真BOM(SBOM),实现功能、性能参数的关联和映射,实现方案设计和产品设计协同。

1.1 方案设计建模

MagicDraw系统建模框架的4个支柱为需求、行为、结构、参数[12],分别对应系统工程的需求模型→功能模型→逻辑模型→物理模型,形成规范化的建模流程,如图2所示。

MagicDraw建模环境提供建模、分析和仿真功能,包括完整的SysML实施标准,配置文件、各类SysML图等。

Mworks是新一代多领域工程系统建模、仿真、分析系统,基于Modelica语言建立基于模型的数学自动演绎体系,以端到端的模式实现系统数学体系的自动建立[13-14]。采用面向对象的结构化数学建模形式构建类、继承、方程、组件、连接器和连接,实现能量流、质量流、信息流端口连接,实现不同物理领域模型的无缝集成。如图3所示。

图2 MagicDraw系统建模框架Fig.2 Magicdraw system modeling framework

图3 Mworks物理建模框架Fig.3 Mworks physical modeling framework

1.2 产品设计建模

完成系统方案建模与闭环验证工作之后,开展子系统详细设计。在系统方案设计建模阶段侧重的是系统的功能分析与逻辑设计,而在详细设计阶段是基于逻辑层确定的最终系统设计方案进行各专业产品的详细设计工作。通过三维几何模型描述产品的设计信息;

通过零部件之间的结构关联关系体现系统设计的相关信息;

在仿真设计软件中对系统中涉及的机械部件、电子部件、软件等不同学科进行仿真及优化设计,并将仿真结果反馈到系统模型中,实现系统功能的自动仿真验证,并根据仿真结果对系统设计模型进行优化,如图4所示。

1.3 协同设计

本项目通过Teamcenter实现与MagicDraw、NX、Ansys等工具/系统的集成。通过定制数据映射接口,双向同步需求、功能、参数数据,由MagicDraw导出系统结构化参数,将模型元素导入Teamcenter作为原始物料清单(BOM)。通过接口配置集成实现在Teamcenter系统中查看和删除追踪参数信息,实现在MagicDraw工具中关联产品详细设计信息。

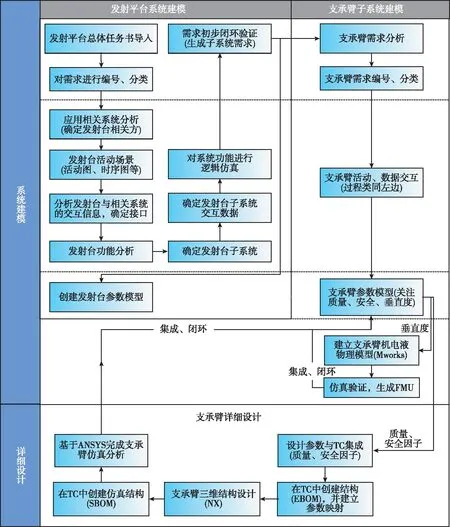

2.1 活动发射平台支承臂设计流程

支承臂是活动发射平台分系统,支承臂用于支撑、调平加注前后的火箭箭体,并具备自动调平功能。本文重点围绕实现支承臂的结构强度安全系数不小于2,总质量不大于1 800 t,对加注前后的发射体进行垂直度调整,偏差不大于30′等主要参数进行正向设计,实现技术指标的跟踪和闭环验证。活动发射平台支承臂设计流程如图5所示。

图4 产品设计与方案设计数据关联Fig.4 Product design and scheme design data association

图5 基于MBSE的活动发射平台支承臂设计流程Fig.5 Design flow of supporting arm of movable launch platform based on MBSE

2.2 活动发射平台系统建模

2.2.1 需求建模

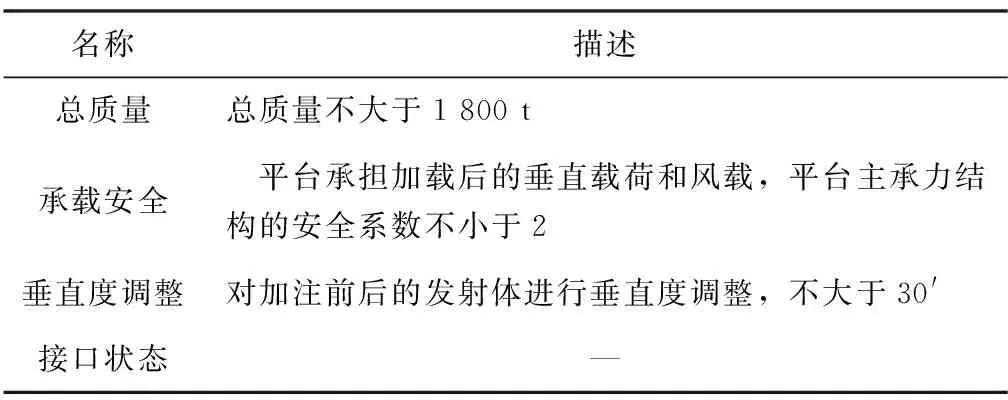

通过创建需求模型“model”和需求表“Requirement Table”,将型号总体下发的word格式的总体设计任务书转换为excel格式,导入系统中,如表1示例。

表1 活动发射平台总体要求

按规则对需求进行编号,根据需求性质对需求进行转化、分类,包括物理类需求(Physical Requirement)、功能类需求(Functional Requirement)、性能类需求(Performance Requirement)、约束类需求(Design Constraint)、接口类需求(Interface Re-quirement)等,需求示意图如图6所示。本文将质量指定为物理需求、垂直度为功能需求,承载安全为性能需求。

图6 活动发射平台需求建模Fig.6 Requirement modeling of movable launch platform

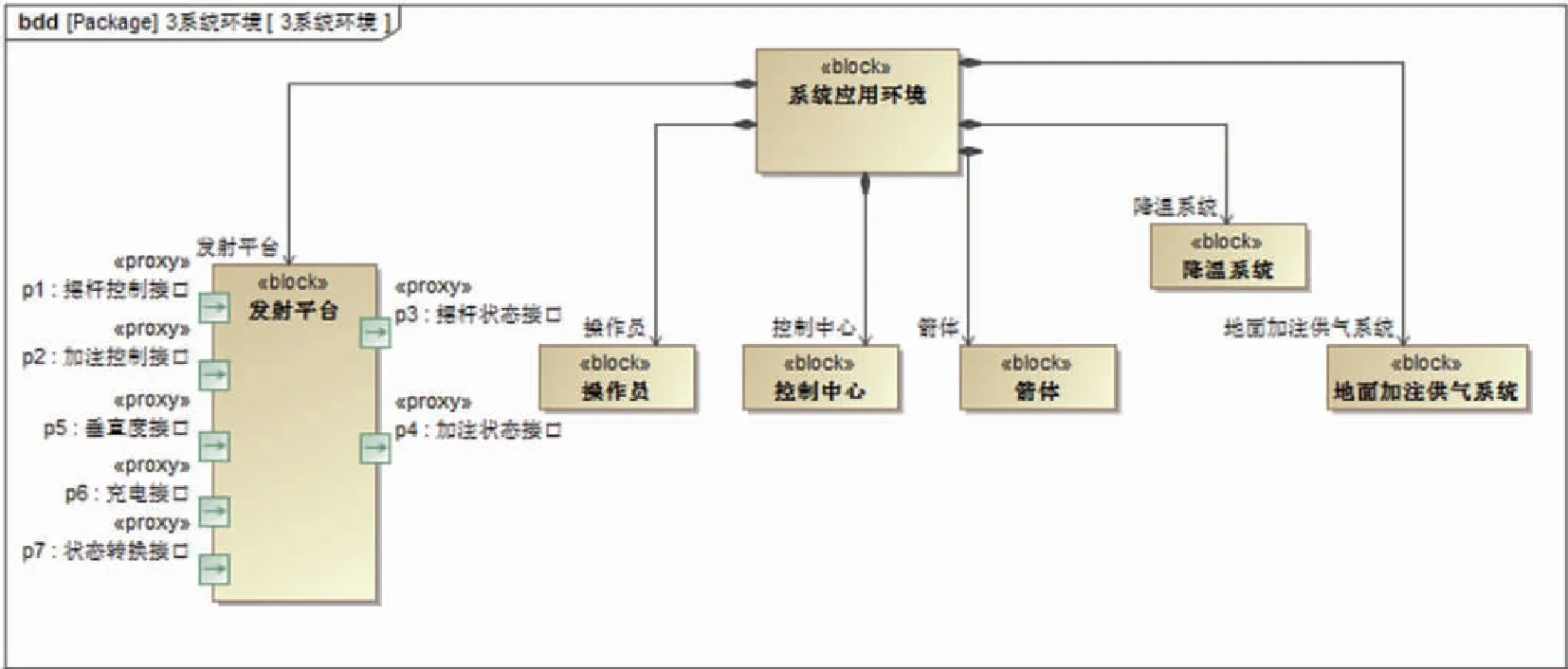

2.2.2 功能与逻辑建模型

通过用例图(Used Case Diagram)创建用例并进行相关性分析,建立系统功能模型和逻辑模型,与活动发射平台相关的系统包括箭体、发射场控制中心、地面加注供气系统等,通过活动图(Activity Diagram)展示系统动作场景、业务流程等。创建泳道图(Swimlane)对活动按系统及外部参与者进行分类,如图7所示。

图7 活动发射平台逻辑建模Fig.7 Logical modeling of movable launch platform

根据确定的活动图进一步分析活动发射平台与相关系统的交互信息(signal),分配对象流,指定数据流方向、属性、数据格式等,明确与外部系统(箭体、操作员、控制中心等)的输入、输出、数据接口。如图8所示。

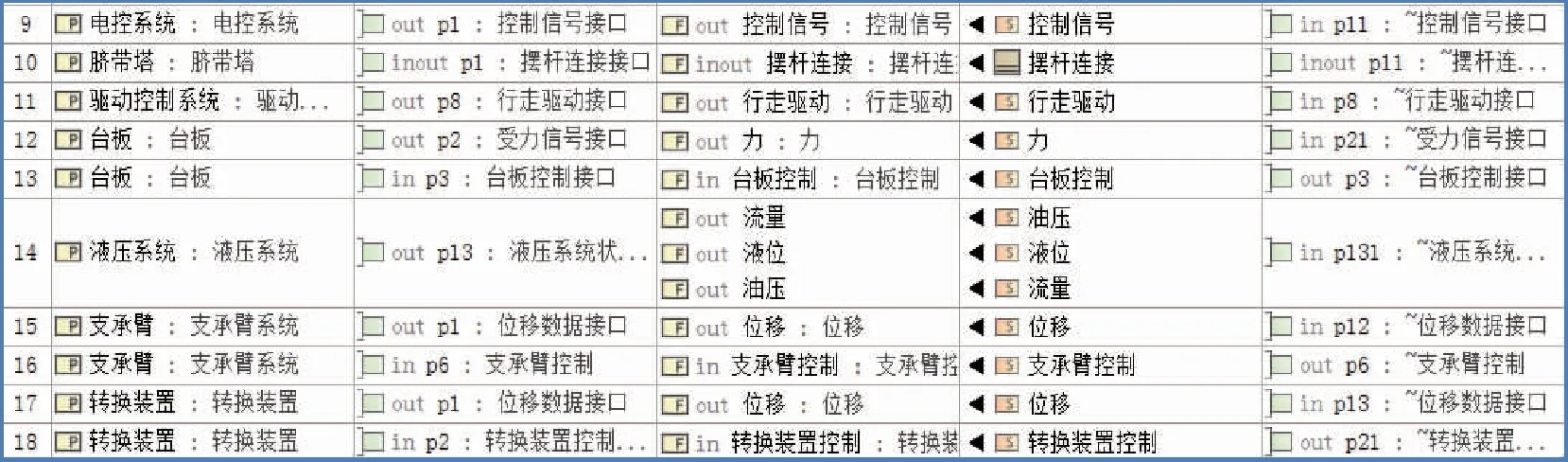

根据活动发射平台系统输入输出接口,分析活动发射平台内部子系统功能模块,包括摆杆系统、电控系统、支承臂、转换装置、台板、驱动控制系统等,分析各子系统之间的接口及数据流向,创建“Blackbox ICD Table”表,如图9所示。

图8 活动发射平台与外部系统交互接口Fig.8 Interactive interface of movable launch platform and external system

图9 活动发射平台内部子系统接口及数据流Fig.9 Internal subsystem interface and data flow of movable launch platform subsystem

2.2.3 参数建模(MoEs)

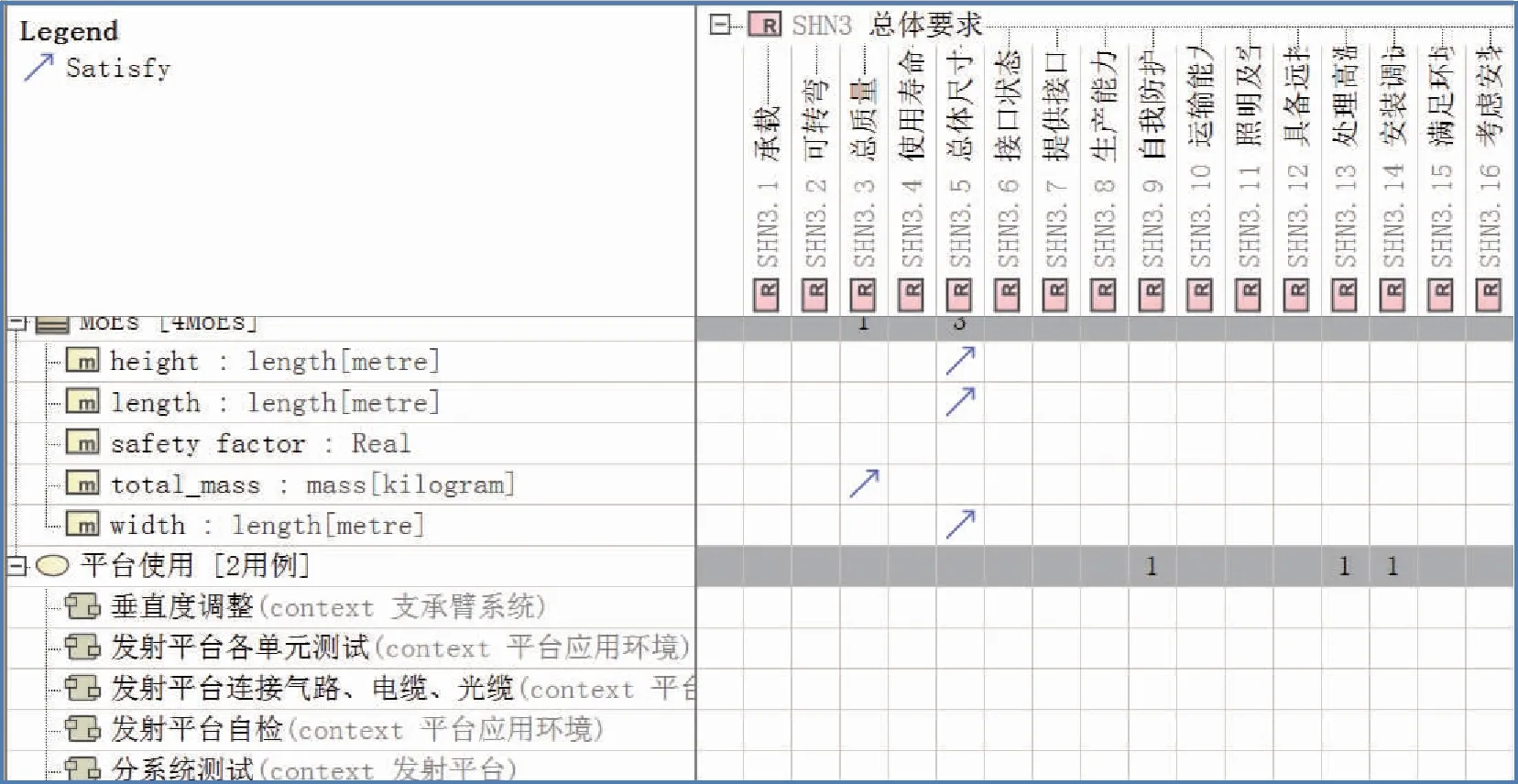

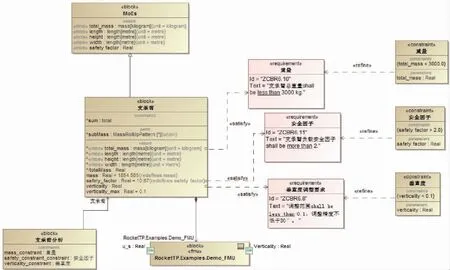

在MoEs模型及模块基础上,创建值属性并指定类型“Value Property”,包括“total_mass”“safety factory”等。垂直度通过Mworks建模验证,如图10所示。

2.2.4 活动发射平台系统模型闭环验证

完成需求建模、逻辑建模、参数建模后,通过系统仿真验证需求满足情况,并生成各分系统指标,各项指标满足任务书要求“Satisfy”,如图11所示。

2.3 支承臂子系统建模

2.3.1 支承臂需求、功能、逻辑、参数建模与分析

支承臂分析与建模过程同上,进一步分解为质量设计要求、承载要求、垂直度调整要求、调整范围等。支承臂质量通过对各子系统进行分析、分解得到,且能关联和追溯。

图10 活动发射平台关键参数建模Fig.10 Key parameter modeling of movable launch platform

图11 活动发射平台需求闭环Fig.11 Requirement closed-loop of movable launch platform

2.3.2 物理建模

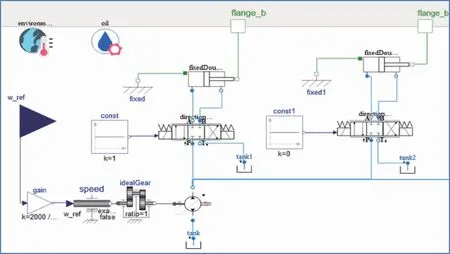

通过Mworks工具搭建支承臂液压控制模型,验证液压系统模型和控制策略是否满足垂直度要求,生成垂直度仿真模型单元FMU,通过FMI接口导入MagicDraw,与支承臂参数模型集成,完成功能仿真验证,如图12和13所示。

2.4 MagicDraw与Teamcenter集成

在Teamcenter协同平台中创建支承臂零组件Item,选择版本“Item Revision”导入“支承臂子系统”,通过“值属性配置”(Value Properties Configuration)建立Teamcenter与MagicDraw的“mass、safety_factory”等参数映射、关联,如图14所示。

2.5 支承臂结构设计与仿真

1)基于NX开展支承臂三维结构设计(选择材料Iron_40,质量为1 854.50 kg),数据直接存储在Teamcenter中,如图15所示。

图12 基于Mworks支承臂物理建模Fig.12 Supporting arm physical modeling based on Mworks

图13 支承臂参数模型Fig.13 Supporting arm parameter model

图14 MagicDraw与Teamcenter集成Fig.14 Integration of MagicDraw and Teamcenter

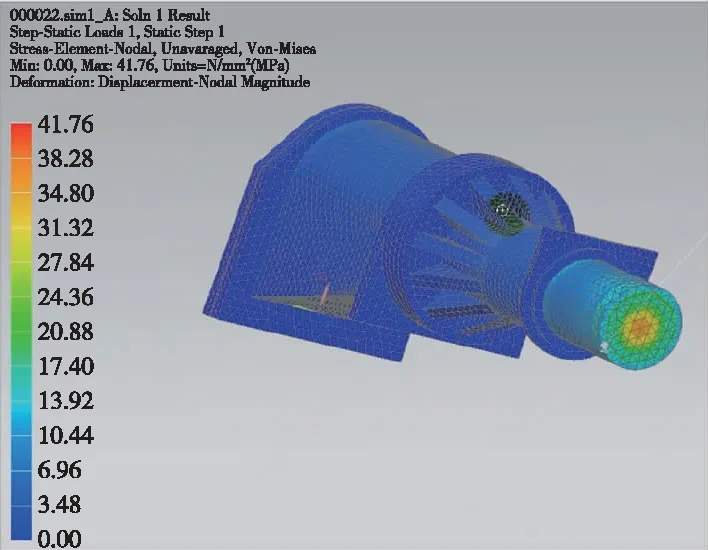

2)在“CAE管理器”中创建SBOM,执行数据映射,在进行仿真时,前处理工具选择NX Nastr-an,求解器选择Ansys,设置约束后进行应力分析,仿真结果直接保存在Teamcenter中,如图16所示。

图15 支承臂结构建模Fig.15 Structural modeling of supporting arm

图16 支承臂有限元分析Fig.16 Finite element analysis modeling of supporting arm

2.6 闭环验证

在MagicDraw中实现设计、仿真结果与参数模型同步,并进行闭环仿真验证,如图17所示。

图17 仿真结果与参数模型同步Fig.17 Synchronization of simulation results with parameter model

本文在某型号活动发射平台支承臂设计中引入MBSE方法,通过MagicDraw进行需求分析和架构设计、通过Mworks进行多学科建模,通过NX、Ansys进行三维设计和仿真,并通过与Teamcenter协同平台集成,实现了从方案设计到详细设计关键参数的闭环验证,提高任务参数指标的一致性和可追溯性,为活动发射平台和其他航天产品设计提供了指导和借鉴。

猜你喜欢子系统建模功能也谈诗的“功能”中华诗词(2022年6期)2022-12-31不对中转子系统耦合动力学特性研究舰船科学技术(2022年21期)2022-12-12联想等效,拓展建模——以“带电小球在等效场中做圆周运动”为例中学生数理化(高中版.高考理化)(2020年11期)2020-12-14GSM-R基站子系统同步方案研究铁道通信信号(2020年3期)2020-09-21驼峰测长设备在线监测子系统的设计与应用铁道通信信号(2018年8期)2018-11-10基于PSS/E的风电场建模与动态分析电子制作(2018年17期)2018-09-28不对称半桥变换器的建模与仿真通信电源技术(2018年5期)2018-08-23关于非首都功能疏解的几点思考中国科技论坛(2017年7期)2017-07-25中西医结合治疗甲状腺功能亢进症31例中国中医药现代远程教育(2014年22期)2014-03-01辨证施护在轻度认知功能损害中的应用中国中医药现代远程教育(2014年16期)2014-03-01